Comme discuté en marge du C.A., ça semble une solution élégante et en plus pas trop couteuse.

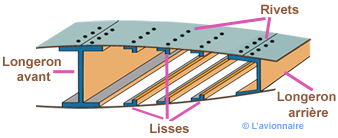

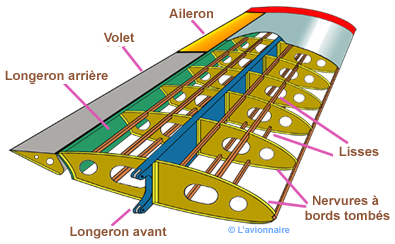

C’est le même principe que le nid d’abeille, voir même des structures d’ailes que je connais bien, qu’on nomme dans mon jargon un ‹ revêtement travaillant ›

http://www.si.ens-cachan.fr/ressource/r76/images/Sandwiches.png

On a estimé qu’il serait plus fonctionnel de faire un petit peu moins épais, de manière à pouvoir positionner dessus un martyr qu’il sera plus facile de remplacer.

A creuser, car ensuite se pose la question du bridage des éléments que l’on va vouloir usiner…

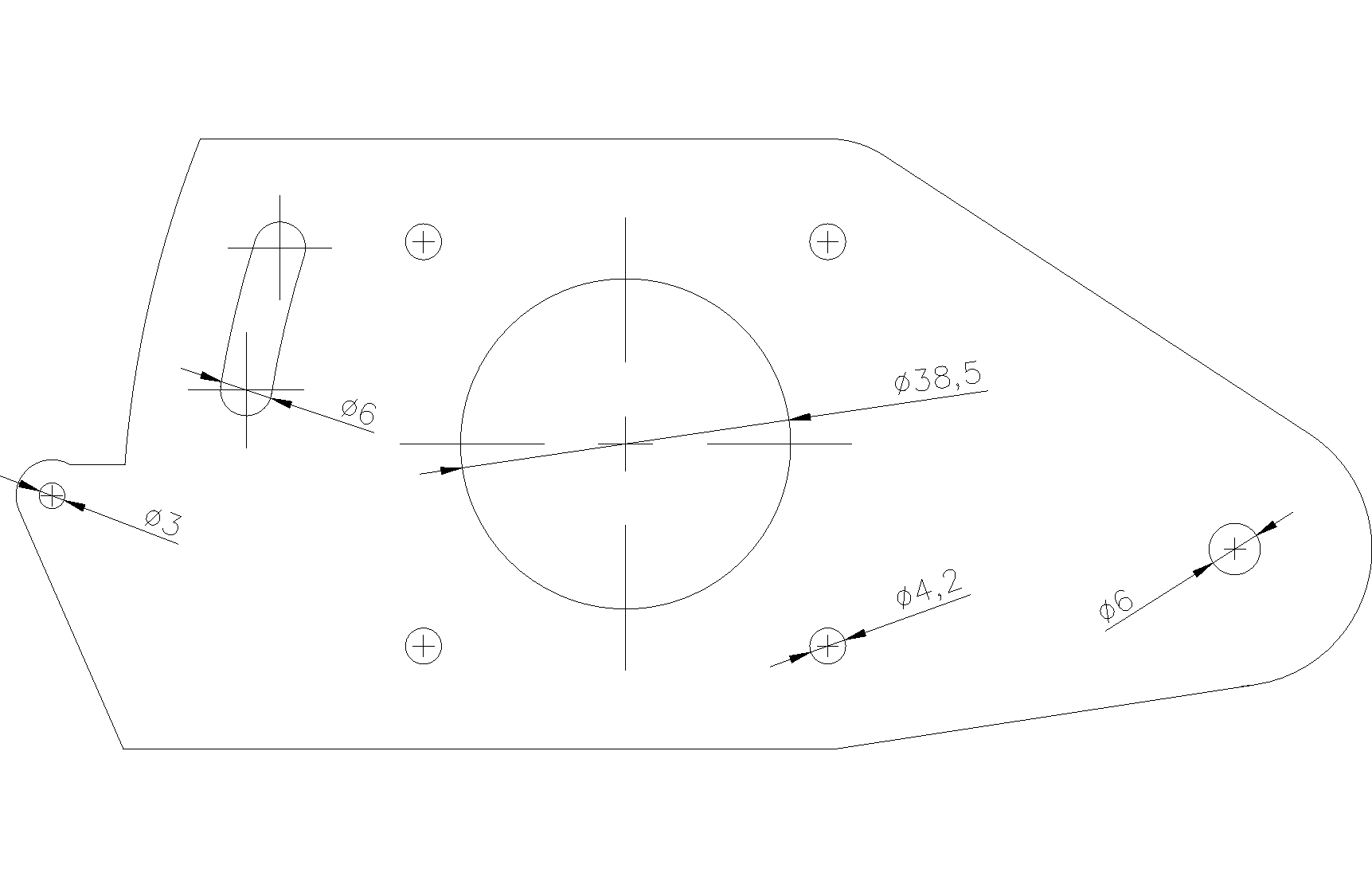

Pour en revenir a la structure même du plateau, dans les structures à revêtement travaillant, une très grande partie des efforts s’applique sur les ‹ âmes › (ou ‹ lisses › ou ‹ longerons › selon la situation)

Si tu sait le simuler, ça pourrait être pertinent de voir ce que ça donnerait en remplaçant les ‹ traverses › en bois brut par du CtP, qui fléchi moins pris 'sur la tranche (mais je ne sais pas ou chopper les données)

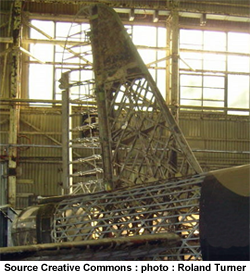

Et vu que tu semble t’éclater à simuler ça, je te propose de refaire l’exercice avec une structure géodésique

on fait pas mieux en rigidité à la torsion

cf le Wiki

cf le Wiki

à travers le tube carré.

à travers le tube carré.

)

)

)

)