Effectivement l’entrainement sur Z n’est pas le même que sue X et Y. Je pense que j’ai compté le nombre de crémaillère et non pas les axes.

Prochaine étape : la broche

To do list :

- passer le câble de puissance de la broche

- monter le connecteur coté moteur

- fixer le variateur (probablement sur l’armoire?)

- relier le câble au variateur

- passer une paire de câble torsadé pour la commande du variateur par RS485

- câbler le variateur à partir de l’armoire

Ensuite il faudra piloter le variateur à partir du PC, pour ça j’ai trouvé ça comme « doc ». Il va aussi falloir trouver un adaptateur RS232-RS485 ou USB-RS485.

On est bon sur les borniers maintenant, ou dois-je aller en acheter ?

- Pas de problème pour les borniers, on a ce qu’il faut, ils sont à l’Acolab depuis samedi.

- j’ai pris les dimensions de la broche et de la plaque “Z” porte-outil : je vais usiner le porte broche diam 80. J’essaie de faire ça pour samedi, sinon pour semaine prochaine.

- pour le câble puissance moteur, on pourrait faire l’essai avec le “7 conducteurs” utilisé pour les moteurs PàP en utilisant 6 fils 2 par 2, donc en créant 3 paires.

- pour le convertisseur RS232/RS485, je pense avoir un truc pareil dans un placard !

Super, j’avancerai le cablage ce soir

C’est ce que je pensais faire aussi

Qu’est ce que tu n’as pas dans un placard ?! ![]()

Autre info au passage : j’ai inversé l’axe Z pour que le positif soit vers le bas, car j’ai cru comprendre que vous vouliez utiliser des coordonnées “cartésiennes main droite” ( http://www.cncexpo.com/Cartesian.aspx ), et je crois qu’on avait placé les stops à ces endroits là aussi pour ça.

Mais en fait dans le lien ils disent aussi que le positif de l’axe Z sur les CNC est systématiquement vers l’intérieur de l’outil, donc vers le haut. Du coup ça ne colle pas.

J’avais trouvé un site (peut être bien sur LinuxCNC) qui disait que par “habitude”, afin de pouvoir différencier rapidement dans quel repère les valeurs affichées sont, les mouvements de la machine dans le repère machine se fait dans l’espace négatif.

Pour notre machine, cela veut dire que le 0 pour X est contre la fenêtre, le 0 de Y est sur la gauche de traverse (en regardant de face) et celui de Z est en haut de l’axe. Ainsi tous les mouvements des axes sont dans un espace négatif.

Je ne suis pas sur d’être très clair, mais je ne retrouve pas le site que j’avais trouvé expliquant tout ça.

J’ai régler tous les axes suivant la règle ci dessus. Les prise d’origine machine sont OK sur X et Y.

Afin d’augmenter les entrées/sorties pour LinuxCNC, j’ai trouvé une solution à base d’arduino :

https://emergent.unpythonic.net/01198594294#

http://rkmiit.ru/main/all/students/educational/tutorials/arduinolinuxcnc_en.html

Dans un premier temps on pourra s’en servir pour mettre en place une mesure automatique de jauge d’outil

Un projet intéressant pour améliorer la machine à court terme:

Avec du recule je pense avoir un peu mieux compris les réglages des drivers. D’après ce que je comprends de la doc, les réglages devraient être :

- Step Time : 1500 ns

- Step Space : 1500 ns

- Direction Hold : 5000 ns

- Direction Setup : 5000 ns

Ces réglages influent directement sur la vitesse max de la machine. Il faudra vérifier sur la machine.

Hier on a constaté plein de problèmes avec l’électronique. Je ne vois pas comment tout ça a pu arriver. C’est peut être un orage, mais depuis quelques semaines on débranchait bien tout avant de fermer le local (peut être que ce n’a pas été fait à chaque fois ?).

- l’ordi ne fonctionne plus. Il s’allume mais il ne sort pas l’écran de la veille et ne bip pas. Testé avec un autre écran pareil. On l’a remplacé par le Packard Bell qui traine depuis un moment. Il n’était pas réservé pour quelque chose ? J’ai mis le disque dur de l’ordi HS et ça fonctionne bien. C’est un 3 GHz avec seulement 512 Mo de RAM. Ça peut suffire pour contrôler la CNC mais guère plus je pense. J’ai eu un kernel panic en allant sur le forum de l’ACoLab… Sinon il y a les autres ordi que j’ai ramené mais il faut un convertisseur DVI vers VGA, ou encore mieux un écran avec entrée DVI (car l’écran actuel est vraiment pas terrible).

- la carte (driver?) qui est reliée au moteur X1 déconne. Quand elle est branchée, les moteurs X1 et X2 fonctionnent mal. Quand elle n’est pas branchée, X2 fonctionne très bien. Quand on met le moteur X2 sur la carte X1, il déconne. Donc on a mis X1 et X2 sur la même carte (X2) et ça fonctionne. On a supposé que la carte pouvait supporter 2 moteurs. À confirmer peut être.

- le contrôle de Y ne fonctionne pas. Le moteur est bien alimenté, mais quand on déplace sur Y rien ne se passe. La carte en haut (driver ?) fonctionne bien quand on met le controle de X dessus, donc c’est pas elle. C’est soit la carte avec l’interface parallèle, soit le port parallèle du nouvel ordi. Du coup on a utilisé l’axe libre sur la carte d’interface, qui est censé contrôler l’angle je crois (A). J’ai réassigné les pins et ça fonctionne bien (comme avant en tout cas, avec les petits sauts sur la fin de la course Y).

Autre problème, mais logiciel cette fois, quand j’ai reconfiguré les pins ça a fait foirer la config. LinuxCNC s’arrétait pendant le lancement sans vraiment donner d’explication. Heureusement il y avait un backup de la config qui fonctionnait bien. J’ai donc fini par m’en sortir en mélangeant les 2 configs. Je pense que c’est les paramètres pour la rotation de la broche qui sautent quand on modifie la config avec le stepper wizard. Bref, attention si vous l’utilisez, gardez bien une sauvegarde de la config (et pas seulement la config du stepper, tout le répertoire de config car il le modifie aussi).

Donc là ça remarche comme avant, mais c’est un peu bancal. Et très étrange que tous ces éléments aient sauté en même temps.

Aller, chacun y va de son petit CR

Hier au programme avec Mike :

Partie mécanique

Mise à plat de notre plateau de travail :

- rajout de pieds verticaux temporaires de soutien pour remise en forme du plateau, celui-ci s’étant affaissé au centre.

Le fait d’avoir mis le calage en place décolle les pieds de la machine du coté armoire électrique de quelques mm !

Il faudra sans doute quelques jours pour qu’il reprenne sa planéité et repose les deux pieds parterre. - Remise à la même hauteur des 4 coins : pose de cales. On est revenu sur des écarts < 1mm : OK

Partie électronique :

Petit souci à la remise sous tension de notre CNC :

- Le PC CNC est HS : ne démarre pas. Carte alim HS ? carte mère HS ?

- À diagnostiquer .

Après transfert du disque dur dans un autre PC : OK

mais … - Plus aucun mouvement correct sur la machine…

Après une heure de recherche : verdict : - C’est la carte d’axe X1 qui est HS

- en plus, elle perturbe les autres cartes axes.

- Recâblage des deux moteurs en // sur la carte X2

- La voie de pilotage de l’axe X de la carte interface parallèle étant aussi HS :

- Recâblage et reparamétrage de l’adressage de “X” sur la carte interface // - voie B1 je crois si on se réfère à la vue de la carte mise sur un autre sujet par Mike

---- Il a dû se passer quelque chose ! ---- Reste à espérer que ça ne se reproduira pas

Surfaçage du plateau :

Le plateau étant en phase de “remise en forme” … Il était difficile de démarrer une opération de surfaçage complet de celui-ci.

Nous avons tout de même réalisé un essai d’usinage avec la nouvelle fraise de 25 mm :

- vitesse de rotation : 10.000 t/mn

- vitesse avance : 2000 mm/mn

- ça nous donne une vitesse de coupe de :

Vc = (D * pi * n) /1000 = 25 * 3,14 * 10000 /1000 = 785 m/mn

n en tr/mn

Vc Vitesse de coupe en m/mn

D : diamètre outil en mm

Dans le bois, on a l’habitude d’exprimer la Vitesse de Coupe Vc en m/s contrairement aux vitesses de coupe dans le métal qui sont en m/mn … attention donc aux confusions !

Ici, on travaille donc à 785/60 = 13m/s

On a ici une Vc beaucoup plus basse que les valeurs conseillées pour l’usinage avec les toupies : entre 40 et 75 m/s !

On pourrait donc travailler à la vitesse maxi de la broche (vitesse aussi maxi indiquée pour cet outil) : 24000 t/mn => Vc = 31 m/s

À 13m/s, on a déjà un état de surface correct.

À noter aussi qu’il faut tenir compte de notre avance machine. Nous avons travaillé hier à 2000 mm/mn. On a je crois la possibilité de monter jusquà 4800 ? à confirmer.

Si l’outil n’avance pas assez rapidement, il a tendance à chauffer et “allumer” le bois… Tous ces essais de coupe devront être réalisés sur place en fonction des réactions et du comportement du bâti (vibrations, à-coups), des moteurs d’axe, de l’outil et du matériau à usiner…

Tout un programme

À bientôt pour vivre tout ça en live

Quelle tuile …![]()

Il n’était déjà pas en très grande forme quand on l’a acheté. J’avais déjà du changer des condos qui avaient gonflés sur la carte mère pour le faire repartir.[quote=« mike, post:72, topic:44 »]

la carte (driver?) qui est reliée au moteur X1 déconne.

[/quote]

Il va falloir en commander un autre

Super ![]() . T’as trouvé du tube d’acier finalement ?

. T’as trouvé du tube d’acier finalement ?

Pas trop de poussière à cette vitesse là ?

La vitesse maxi est effectivement de 4800 mm/min.

Finalement, je n’ai pas acheté la ferraille… La boutique de l’étancheur est fermée le soir à 17h30 et les vendredi après midi : les seuls horaires pour moi pour y aller !

Ensuite, j’ai eu une autre info : ils sont assez cher en fait, on a une autre solution :

J’ai pris contact avec un autre fournisseur auquel nous avons fait appel à l’Apima pour acheter des profilés métalliques lors du dernier chantier. C’est un récupérateur qui revend des profilés en très bon état et au prix de la ferraille ! Ce sont les Ets PAIRE à l’entrée de Lempdes (la petite ZA vers l’Aquarius)

Je l’ai contacté, il doit me rappeler. Je vais m’en occuper cette semaine (je suis en CP)

Dans l’immédiat, j’ai découpé une longueur de 1320mm de U de 80 (ou 100 mm !) que j’avais depuis des lustres dans mon sous-sol. C’est du lourd !

Il faudra prévoir du costaud pour la fixation…

Pour l’instant, le plateau est calé sur 2 étais de longueur pile poil pour ramener le centre du plateau à la cote “0”

En résumé : on pourrait mettre ce profilé au centre et racheter 2 profils plus légers pour les 2 extrémités.

Pour le calage des coins de la table de travail, il a suffit de recaler les supports transversaux existants sur les bords en prenant en compte le dernier relevé de cotes (ceux qui sont trop souples)

Le défaut de la table étant que celle-ci présente un creux vers le centre, ce sera corrigé avec le changement des supports transversaux : U ou section rectangulaire comme on a dit ; le calage des coins ne bougeant pas.

Pour la vitesse d’usinage à 10000 t/mn : pas trop de poussière mais quand même des copeaux assez fins…

Et on est quand même assez loin de la vitesse de coupe dans le bois…

Pour cela, je vais voir ce que je peux faire pour adapter un système d’aspiration autour de la tête d’usinage qui sera simplement relié au tuyau de l’aspirateur. On verra ensuite comment faire suivre tout ce petit monde derrière l’outil

J’ai voulu changer le PC de la fraiseuse hier soir. Après avoir tout débranché et changé le disque dur de PC, j’étais prêt à mettre en place le nouveau PC.

Au moment de le mettre dans l’armoire, je réalise que le nouveau PC n’a pas de port parallèle  .

.

Retour à la case départ, remontage de l’ancien PC et remise en place. J’ai donc commandé une carte PCI/Port parallèle chez les chinois.

non non, pas du tout !

c’est très bien de prévoir ainsi les sorties de l’armoire.

https://www.oyostepper.com/

Vue que l on veut refaire l armoire électrique.

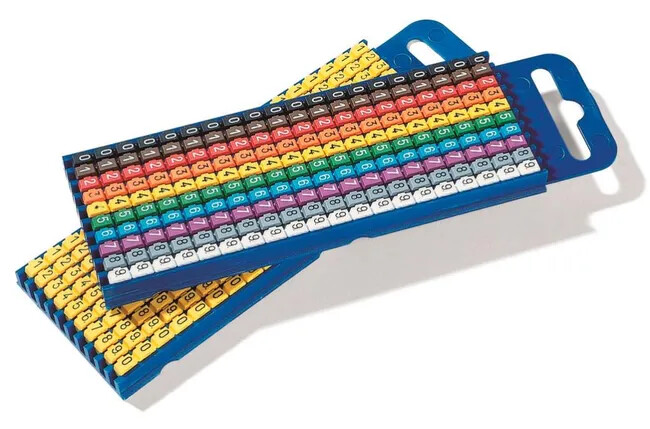

J ai pensé a ça pour identifier les fils.

On se fait un code couleur ( on peut reprendre celui des résistances)

Ces perles sont thermoratractable

(J adoré détourner des objets)

Il existe déjà un code (je ne me suis jamais posé la question de savoir si c’était le même que pour les résistances)

Si vous avez prévu de revoir le câblage, faire un schéma ne serait pas du luxe

Les étiqueteuses Brother/Dymo peuvent imprimer sur de la gaine thermo rétractable, sinon

Tous les modèles ?