Suite du sujet CNC Grande Dimension:

Alors, plus pour mémoire qu’autre chose, hier soir avec Bernard et AlexF nous avons regardé un petit peu comment monter tout ça.

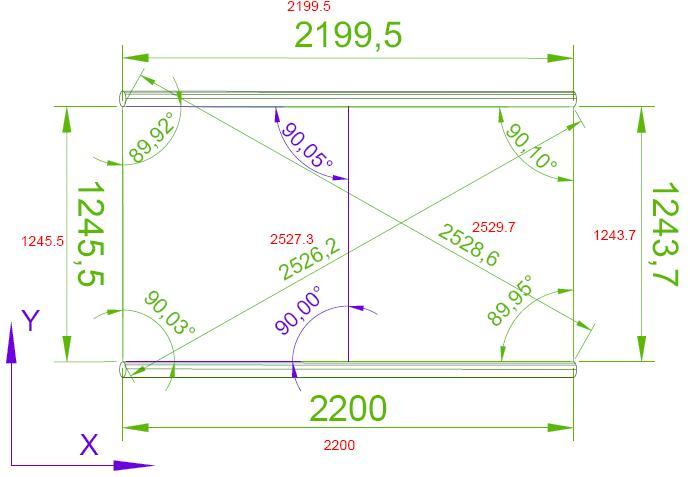

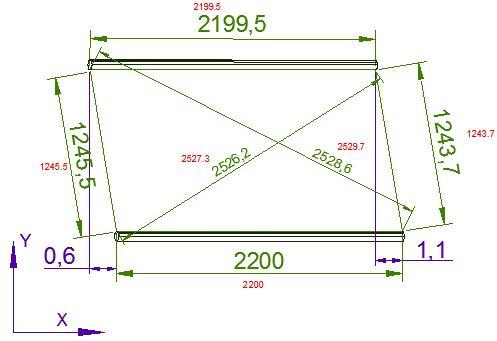

Pour parle le même langage, nous avons convenu que le départ 0 était en bas à gauche, que le X serait la grand longueur et le Y la petite longueur.

On commence par la visserie.

Par forum interposé, plusieurs auto-constructeurs de CNC indiquent se fournir en visserie chez Brico Vis, ils ont un assez grand catalogue, les prix unitaires sont très bien placés, mais il faut vraiment regrouper les achats à cause des frais de port.

Coté fixation des crémaillères, nous avons déterminé qu’on allait utiliser des vis en M5 (même visserie que ce qui est déjà utilisé pour les rails)

En longueur de vis, on peut percer maxi de 10mm dans les rails, donc taraudage sur 8mm

La cornière fait 3mm d’épaisseur et si on ajoute une rondelle grower, on ajoute 1mm.

Ça ferait des vis de longueur filetée de 8+4 = 12mm

Pour les X, ça fait 2 mètre

Une vis tout les 20 à 25cm devrait être suffisent, ça donne entre 8 et 10 vis, mais il faut qu’on place les vis aux extrémités des crémaillères à moins de 5cm pour assurer un bon guidage.

En découlerait le montage suivant (les valeurs représentent l’espacement, les + représentent une vis)

4+24+24+24+24+24+24+24+24+4

Ça nous donne 9 vis / crémaillère de 2m

Idem pour les cornières qui serviront de support

Coté Y, les crémaillères fournies sont en deux parties, une de 1000mm et une de 500mm.

Je n’ai pas mesuré la longueur sur le portique , mais en cote ‹ interne › du châssis on est à 1200mm, donc en peut estimer qu’il faille 1400mm de crémaillère.

J’ai regardé rapidement, sur Tri Distribution une crémaillère coute environ 30€

Je serais très favorable à ce qu’on prenne une de deux mètre et qu’on la recoupe à la cote plutôt que de galérer à obtenir un montage aligné en aboutant les morceaux fournis.

Par ce que même si elles sont prévues pour êtres montées bout à bout, il faut qu’elle soient super bien alignés pour ne pas avoir de point dur au passage d’un morceau à l’autre.

En visserie, avec le montage 1000mm + 500mm ça donnerait par exemple

2+24+24+24+24+2 et 1+24+24+1 = 8 vis

En crémaillère ‹ monobloc ›

pour 1500mm : 3+24+24+24+24+24+24+3

pour 1300mm : 5+24+24+24+24+24+5

Entre 6 et 8 vis, et pareil pour la cornière support

Ça nous donne donc un minimum de :

2 axes X = 18 vis

cornières X = 18 vis

1 axe Y = 8 vis

Cornière Y = 8 vis

On est déjà à 52 ensembles vis/rondelles en M5x12

Fixation du portique sur ses guides

Il faut 4 vis/guide en M5 x 16, ça fait 16 vis

Coté liaison entre les flancs du portique et les guides, le montage est prévu avec des grosses équerres et 3 gros boulons. Il faudra ajouter rondelles et écrous nylstop (je n’ai pas mesuré la taille, à faire)

Fixation du charriot de Z sur les guides.

En passant, ce ne sont pas des guides à bille, mais des guides en plastique sur rails en nylon.

On va commencer avec ça, tant pis, et puis on les le changera si ça va pas.

Il faut 2 vis en M8x30 par guide, donc 8 vis.

Vu comment est fait le charriot de Z, avec des vis 6 pans creux classiques, on risque d’être obligé de faire un lamage, une autre option plus simple est de prendre des têtes ‹ bas profil ›.

Pour l’heure, on en est donc à :

52 vis/rondelles en M5x12

16 vis/rondelles en M5x16

8 vis/rondelles en M8x30

Juste pour évaluation ; 'une commande bricovis en prenant du stock d’avance :

(prix en HT)

100 vis TBHC M5X12 Noire = 4€36

50 vis TBHC M5X16 Noire = 2€30

100 rondelles ‹ grower › 5mm = 1€44

20 vis TBHC M8X30 Noire = 2€79

20 rondelles ‹ grower › 8mm = 0€90

Total = 14,15€ TTC et port = 9,60€

Il va falloir aussi ajouter ‹ une poignée › de bon forets et une paire de tarauds M5 de bonne qualité (voir 3)

Le perçage pour tarauder en M5 est de 4.2mm.

3 tarauds M5 HSS = 32€32

5 forets 4.2mm HSS = 8€91

Visserie + tarauds + forets = 63€62TTC et port = 9,60€

C’est vraiment juste une évaluation et pour ‹ garder une trace › de ce que j’ai noté sur une feuille volante ![]()

Attention aux unités

Attention aux unités