C’est pour mettre dans du métal ou dans du bois ?

On a fait un essai avec Thierry cet après-midi avec le même insert que Pierre

Dans du médium ep20mm

On a percé à 7,5 pilpoil pour 7,5 nominal

Un petit coup de marteau …… ![]()

Pas une patte de tordue. Ça rentre droit !

Adopté ![]()

Surtout que sur vis express c est pas chère

Comme il en faut beaucoup, je ferais bien un petit test avant de commander massivement de lui tirer grave sur la couane pour simuler un bridage un peu viril pour voir si le filetage de 10mm est assez solide.

Déjà, tu as raison sur ce point ![]()

Ensuite, pour l’usinage à proprement parler, on a des petits soucis à régler ! On en parlera devant la machine, car avec notre solution envisagée…… ce n’est pas si simple que ça à réaliser.

Après moult recherches, réflexions, solutions, arguments pour ou contre, idées et propositions de tout bois ……

Hier, après la formation Fusion, nous sommes allés voir la CNC de plus près.

Mesure effectuée :

Le plateau alvéolé + le plateau supérieur usiné + le martyre = 75 mm env.

Si on prenait la solution médium hydrofuge avec 2 épaisseurs de 38 mm on arriverait à la même côte finale.

Les panneaux proposés chez GediBois font 3,66m x 2,07m.

Si on recoupe un (seul!) panneau, on obtient des dimensions qui correspondent exactement à notre projet. Soit 3 panneaux de 2m x 1,20m

Avec @pinatl & @pascaltz on serait pour tenter l’expérience à partir d’un investissement relativement réduit : achat d’1 panneau !

Le découper en 3 : il nous resterait ainsi un panneau complet de rechange !

Définir un plan de perçage au pas de 50mm pour la zone d’utilisation fréquente - 500 ou 600mm au carré - le reste au pas de 100mm

Le mode opératoire :

- Installer un premier « lit » de 38mm

- le caler le plus parfaitement possible

- le fixer sans contrainte (son poids suffisant à le stabiliser en place)

- Surfaçage

- Perçage (pour évacuation des copeaux)

- Imprégner l’ensemble des surfaces - trous compris- avec un revêtement type « imperméabilisant tissus ou bois » (aérosol)

- Poser le 2eme plateau de 38mm

- L’indexer (pour se recaler parfaitement sur les trous car après usinage on devra le retourner)

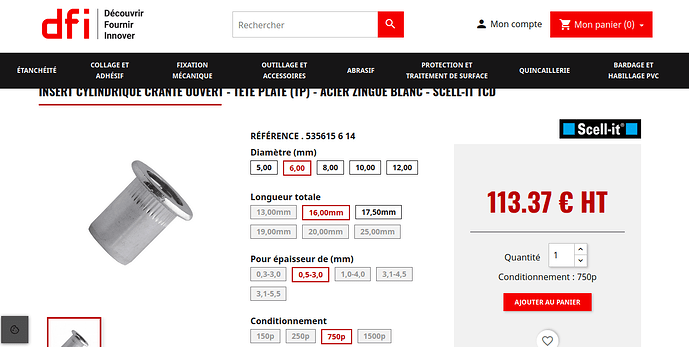

- Perçage + lamages pour les inserts

- Imprégner l’ensemble des surfaces - trous compris- avec un revêtement type « imperméabilisant tissus ou bois »

- Insérer les écrous à griffe

- retourner le plateau supérieur, le fixer au plateau inférieur.

Je retourne lundi chez GediBois pour questionner le spécialiste sur le MDF hydrofuge (plus éventuellement une préconisation pour le traitement hydrofuge supplémentaire) et finaliser un devis.

On attend vos avis et remarques.

Rien n’est arrêté mais il faudra au final prendre une décision …. ![]()

Je valide l’ensemble de la procédure mais.n étant pas en dictature d’autres avis sont les bienvenus

Conversation téléphonique avec @pinatl ce matin :

Info de son entourage :

Après surfaçage d’un panneau de MDF : apparition de « peluches » sur la surface et donc obligation de traiter la surface avec un revêtement type vernis

Je vois ça demain avec le spécialiste bois chez GediBois

Gedibois fait la coupe en 3 morceaux ?

Un morceau de rechange ??? compliqué à stocker à plat au sec et au final … à voir le prix avec 2 morceaux à nos dimensions

GediBois fait les coupes par contre vend toute la planche entière. Tu peux leur laisser le morceau restant si tu veux ![]()

Ceci dit, tu as raison, je vais leur demander le devis pour la planche coupée en trois histoire de ne pas avoir à manipuler un truc de 200kg !

Un truc m’échappe… après le surfaçage du plateau ‹ de correction de planéité ›, tu as indiqué perçage, puis, après contre perçage il faut retourner a nouveau le plateau du haut.

Mais en fait, ça complique les choses pour la suite puisqu’il faut réaligner pour finaliser les perçages. (et il y aussi des lamages à faire pour la tête des écrous à griffes)

Après le surfaçage + traitement premier plateau, tu as en principe une surface de référence réputée plane : c’est pas plus simple de directement coller le plateau supérieur en place, puis de faire le perçage intégral à ce moment.

Parce que noyer les embases entre les deux plateaux ça permet juste d’avoir des vis de bridage plus courtes, c’est peut-être la limitation que tu as retenue ?

tu as raison Alex !

je vais faire un dessin avec les différentes opérations … ce sera plus clair

Ensuite, rien n’est arrêté vraiment.

Certains ont proposé d’usiner les lamages pour les inserts à griffes sous une forme de rainures sur le plateau du dessous, ce qui supprimerait le « retournement » du plateau du dessus…