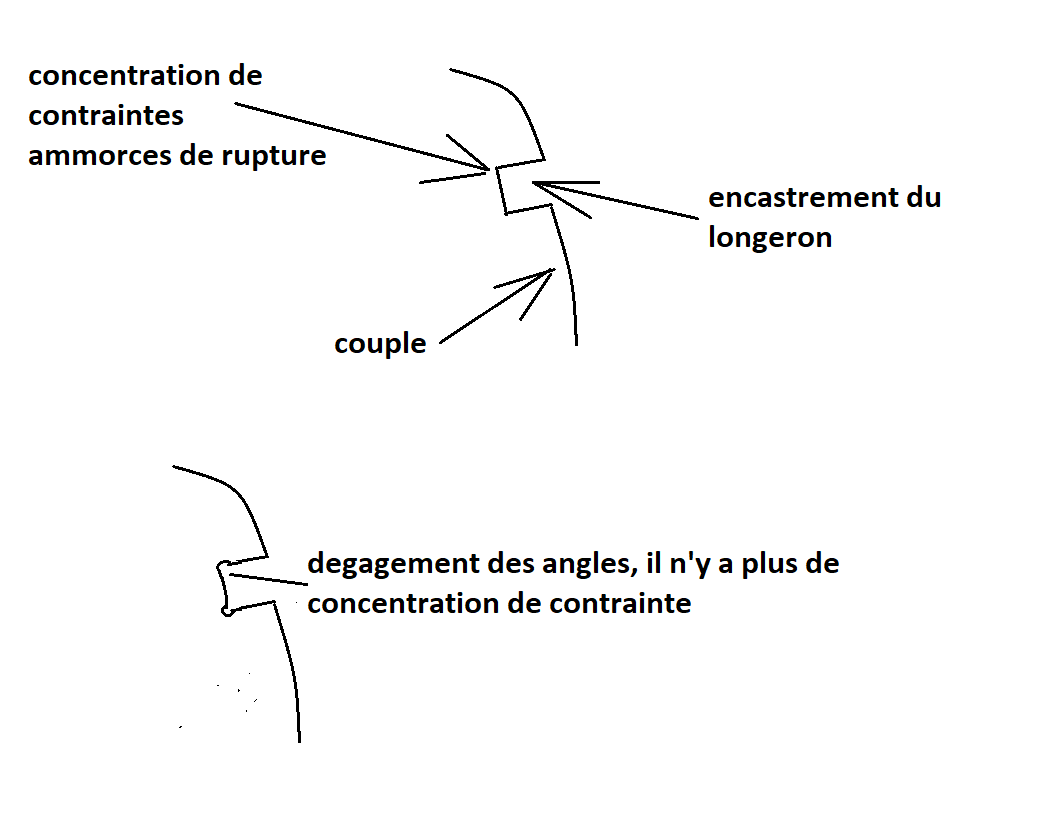

Julien , un nouvel adhérent, a pour projet de fabriquer un ULM 3 axes avec 4 copains. Hier nous avons fait le Cambam pour l’usinage d’un couple du fuselage et nous nous sommes posé la question, vaut il mieux dégager les angles des encastrements des longerons dans cambam ou vaut il mieux finir les angles à la main. Si je me souviens bien de mes cours de mecanique quand, il y a tres longtemps j’etais a l’ecole, les angles saillants generent des concentration de contraintes alors qu’en degageant les angles, on evite cela. @francois et @thomas et tous les @mecaniciens, me trompe-je?

Bonjour, toutes les arrêts vives favoris des départs de criques. Donc toutes ces dernières doivent être rayonnées, les usinages doivent être très soignées. Exemple un simple rayure perpendiculaire sur le chant d’un tôle génère un départ de crique.

Il y a effectivement une concentration de contrainte aux arrêtes vives.

Le dégagement des coins permet aussi d’assurer un emboîtage complet des découpes. J’imagine que nous sommes plutôt dans la seconde situation, les efforts de la structure devant être repris par ailleurs ?

Pour la réalisation, je partirai sur une réalisation à la CN.

N’étant pas du domaine je me pose la question est-ce que la modification des plans ne posera telle pas des problèmes pour le moment l’homologation de l’ULM?

@alex pourrais-tu nous aiguiller sur ce sujet là ?

Tu as tout dit en faisant le petit dessin ![]()

Les encastrements des longerons devront de toutes facons être retravaillés lors de l’assemblage,vu que les longerons sont légèrement en biais par rapport au cadre. La coupe de l’encastrement prevoit d’ailleurs cet ajustement. Il y a plus de matiere prevue a cet effet. Donc le degagement serait « effacé » lors de l’ajustement au montage. De plus, une fois ajusté et collé, l’ensemble forme un ensemble/structure monobloc, les contraintes mecaniques se répartissant sur l’ensemble de la structure. Je pense que c’est une bonne reflexion, mais tres difficilement realisable en pratique.

Tu ne te trompes pas en effet, tout angle vif concentre les efforts et peut devenir une amorce.

Dans le montage que tu illustres, pour améliorer la répartition des efforts, il est même envisageable de rajouter des goussets.

Une autre approche serait de laisser le rayon de fraise et de casser l’angle de la lisse. (oui, en périphérie, ce ne sont plus des longerons mais des lisses)

Toute la difficulté est de correctement dimensionner les choses par rapport au but désirer.

Oui, construire un ULM est parfaitement possible, tout comme faire un avion privé, mais il faut satisfaire à un cahier des charges, et ce n’est pas mince affaire. (la version ULM est quand même plus abordable)

Le projet est en bois et toile peut-être ?

Dans ce cas là, ‹ faire du plein › comme le panneau que tu présentes ne pourrait être requis que pour la cloison coupe feu (et encore, on peut faire plus léger), et éventuellement pour le couple de reprise des efforts du train (en retirant toute la partie centrale)

Il faut vraiment avoir beaucoup plus d’éléments pour définir la suite, et donc la technique constructive la plus adaptée.

Globalement, dans l’univers ULM et en CNRA, les structures les plus efficaces sont du type treillis, il peut être en métal ou en bois.

En fait, si tu pars d’un kit ou d’un plan existant, oui, tu ne peux pas faire de modification à la structure.

Si tu dois faire une modification, il faut démontrer par le calcul que tu restes dans le cahier des charges de ta catégorie, et ça peut-être assorti d’une vérification en vol.

Et enfin, dans les approches « un peu moins classiques », on peut aussi citer La Souricette, un monoplace dont l’aile est assemblée sur des nervures en polystyrène extrudé, ou encore le « Ultralight MK4 » de Peter Sripol conçu et réalisé comme un avion de modèle réduit.

Encore un fois, il faut vraiment que le projet soit clairement défini « dans son ensemble » pour pouvoir aller au delà du simple problème d’assemblage d’une lisse sur une cloison.

P.S. : quand j’étais préado, le grand père avait acheté un kit d’ULM 3 axes, un wheedhopper, assemblé a 3 co-constructeurs. A cause (grâce) au « passif aéronautique » de tous, nombre de points ont fait l’objet de « retouches » pour aboutir à une machine vraiment optimale, ça représente vite un très grand travail.

Vous vachement avancé en faite

Vous appelez ça un ULM ??? ![]()

Pour moi c’est un vrai « zinc » ![]()

Pour moi un zinc c’est ça :

Mais non, c’est juste une caisse a savon volante ![]()

Ok, donc vous partez d’un plan, c’est je pense une très bonne option.

Dans ce cas, et bien les découpes ont étés prévues et calculées pour que la résistance structurale soit bonne.

A mon sens, dans votre cas la meilleur option, c’est de tout découper à la CN en laissant les rayons dans les encoches, en laissant même 2/10 de matière ‹ en plus ›, et, lorsque vous poserez les lisses, l’ajustement final se fera à la râpe/lime/cale a poncer pour un ajustement ‹ frottant › et donc un collage optimal.

Avez-vous un contact ‹ rapproché › avec le concepteur ? Peut-être existe-t-il déjà un lot de fichiers pour la découpe CN des éléments ?

Sinon, c’est clairement à envisager, voir même, peut-être proposer par la suite un jeu de pièce prédécoupées pour les parties les plus pointues ? (Il me semble que Scaled Composites, LLC proposait ce genre de formule pour les vari-eze a une période)

Très chouette projet !!

Si je ne dis pas de conneries, c’est un Gaz’aile et son concepteur Serges Pennec répond rapidement aux mails et propose un forum à ses constructeurs pour échanger, j’imagine que ce point a déjà été abordé.

Et pour répondre à une de tes questions précédentes, c’est un appareil en bois et fibre (de verre à l’origine mais on voit de plus en plus de Gaz’aile en carbone).

Il y a six classes d’ULM. Les 3 axes sont ceux qui ressemblent à des avions mais légers (500 kg en charge pour faire simple alors qu’un petit Cessna fait déjà 500 kg à vide), deux places max et limités à 100 ch (80 kW maintenant). En échange de ces contraintes : plus de liberté (on peut se poser presque où on veut, pas de visite annuelle, pas de visite médicale, toussa)

Bien vu Nico, c’est effectivement un Gaz’aile. J’ai le dossier complet, et ca fait un paquet de documents…lol…il y est inclus les plans Dxf, mais qu’il faut maintenant generer en gencodes…et nous avons rencontrer avec Pierre des erreurs sur le dxf de la cloison pare feu…tous ces plans sont le resultat de nombreuses evolutions, et corrections au fur et a mesure des nombreuses constructions que compte ce modele. C’est une valeur plutot sure…

Mais Serge Pennec n’a pas un forum destiné à ses constructeurs où la réponse se trouverait ?

As-tu déjà choisi ta motorisation ?

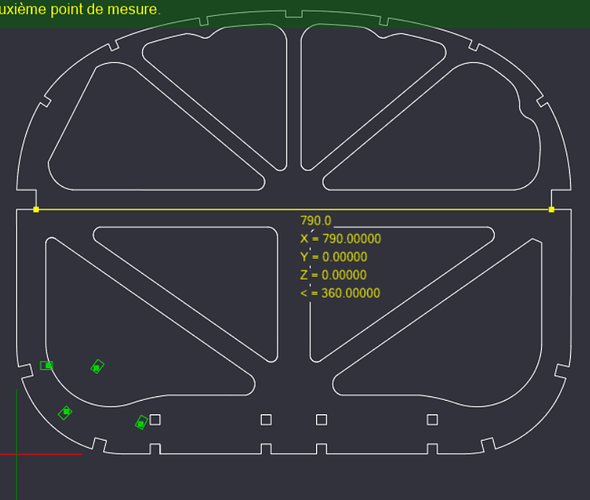

C’est curieux j’ai re-regardé vite fait le dxf du couple C0, la géométrie est très curieuse. En plus des problèmes que nous avons rencontrés hier, j’ai finalement réussi a importer le couple dans fusion en passant par autocad et là, surprise, l’intérieur du couple (les évidements) est à l’échelle 1 ( enfin je crois largeur = 79cm, peux tu vérifier?) mais l’extérieur du couple est à l’échelle 10. Je continuerai à investiguer dans une semaine. Je pense que le dxf a été généré avec un logiciel qui ne doit pas respecter 100% de la norme dxf.

peux tu vérifier que la cote de 790 est correcte?

oui il y a un forum effectivement, mais si je dois aller poser une question et attendre la reponse a chaque fois que j’ai une question technique, j’ai pas finit…de plus pour la question du degagement des angles je sais deja comment on procèdera…meme si ca donne l’occasion d’echanger la dessus…on le fera sans degager les angles, comme tous on fait sur les gazailes précédents…il y aura tant d’autres questions a venir…le projet est deja suffisamment complexe et riche sans aller se compliquer la tache en s’inventant des problèmes ou il n’y en a pas…

la cote est bien de 790 Pierre

Le modèle fonctionne déjà et en plus c est du contreplaqué avec des fibres croisées dans tous les sens.

Les fissures se propageront moins dans se matériau