Ok si mon grutier ne décide pas de venir samedi aprem.

Au pire passe prendre les plaques avant si je ne suis pas dispo

Le plus simple pour pas se tromper c’est d’en faire une de chaque ![]()

Il doit y en avoir à l’ACoLab dans la petite étagère en bois derrière la porte d’entrée dans une grande « enveloppe » (300x300mm) en carton ondulé.

Pas possible pour moi demain

Bon alors je vais remettre à Mercredi prochain.

Conseils d’un amis electronicien du GAP (Patrick qui était au salon DIY au zenith) pour la fabrication des circuits:

Pour tes questions, je grave effectivement avec des fraises javelot, elles viennent de chez CNC Fraises, pointe de 0.2 mm conique à 30° de diam. 3.17, j’ai testé des fraises

chinoises (Banggood) mais elles ne valent rien !!!

Je grave effectivement en prenant référence sur le dessus de la plaque à une profondeur de 0.2 à 0.25 mm.

Pour l’ordre de travail j’utilise, perçage, gravure et enfin détourage.

Pour les conseils, avant de souder les composant bien vérifier à l’ohmmètre qu’il n’y a pas de court-circuit car il reste parfois des petits copeaux de cuivre qui provoquent

un court-circuit.

Maintenant au travail.

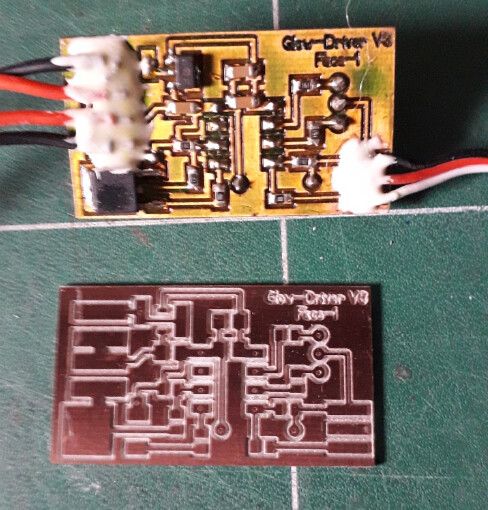

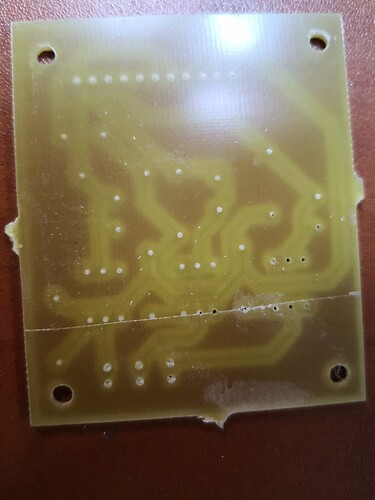

exemple de ses realisations

bonjour à toutes et tous

Hier profitant que j’étais à Clermont, je suis passé à l’Acolab. J’ai cherché sans succès les plaques cuivre. J’ai bien trouvé la grande enveloppe mais vide.

@Gael63. Pourrais tu, soit passer demain soir soit avant pour en laisser 2 ou 3 ?. Je ne sais pas à quelle heure je pourrai arriver car j’ai une réunion a Ennezat avant et je ne sais pas a quelle heure elle finira. Autre solution, tu me donnes ton @ et je passerai chez toi les prendre.

J’ai installé la nouvelle alim, ça donne plus (+) de place. Je n’avais pas mon Pc mais j’ai pu tester avec le module dans le vide mais cette fois ci avec la broche active et ça a bien fonctionné.

super bon boulot !

super bon boulot !

J’ai une toute petite pièce en alu d’épaisseur 3 mm à découper … Quand la machine sera opérationnelle, ça fera un « test » . Vous nous direz ?

Au vue de la météo exécrable de cette semaine je pourrais me rendre dispo facilement et j ai une impression 3d a faire aussi

@Gael : super à demain.

@Francois : j’espere faire le premier test operationnel demain.

En attendant que la licence CAMBAM soit achetée, tu peux m’envoyer ton dxf de ce que tu veux faire (et les explications). Je te sortirai le gcode. Par contre, déjà je suis pas top dans les conditions de coupe dans le bois, mais dans l’alu, ce sera l’aventure. Si tu as une idée de:

- diametre outil

- avance

- profondeur de passe maxi

- pour la vitesse de broche, il faut juste choisir entre ON et OFF, je devrais y arriver.

Dans ce cas, je vais m’inscrire et je passerai aussi demain.

Pour le dxf :

Piece_Dorian_2-Body.dxf (23,4 Ko)

J’ai déjà utilisé ce fichier avec la découpe laser il y a quelques temps. La découpe s’est bien passée avec toutefois beaucoup de « reprises », sans doute gérées par le logiciel de la découpe laser.

Pour le perçage du trou, je ne sais pas comment il faut s’y prendre lorsqu’on travaille en CNC. : Faut-il générer un Gcode avec le trou « en tant que tel » ou bien générer un code spécifique faisant référence à un centre de perçage avec un foret du diamètre voulu ?

Là, j’avoue que je n’en ai aucune idée !!!

J’ai vu certaines vidéos sur le sujet où le perçage était réalisé à partir d’une fraise et non d’un foret … À voir ?

Concernant l’usinage à proprement parler :

Pour le Ø de la fraise, je pense qu’une 2mm devrait résister. Sinon, les paramètres indiqués ci-dessous sont pour une fraise de 3mm. Je regarde ce que j’ai à la maison

j’ai trouvé quelques infos sur le site des « fabriqueurs » : ici

– aluminium : 1 dent spéciale Alu (Fournisseur ‘CNC-Fraises’ Ref. FC1DA3008

lien : ici

– CNC-Fraises recommande l’utilisation de micro-lubrification avec de ” l’huile de coupe soluble ” J’ai ça, j’apporterai ce qu’il faut

– Pour Alliage 2017A (A-U4G = duralumin) et AG4 (5083 alliage alimentaire – ‘peu’ résistant-):

Vc = 100 – 150 m/min

avec fraises φ3 : N = 10 600 t/min à 16 000 t/min (il faudrait mesurer!)

fz = 0.010 mm (avance / tour / dent)

Vf = nfzZ = 100 à 160 mm/min (avance outil)

Profondeur de passe : p = 0.6 mm (φ3 et k=0.2).

Le site des fabriqueurs donnent plein de conseils concernant l’usinage en CNC et dans d’autres domaines aussi. … Intéressant

Données supplémentaires d’usinage : source CNC-Fraises :

Exemple de paramètres de coupe pour l’aluminium 2017A :

Découpe / ébauche :

Vf (Avance) = 375 mm/min

Plongée : 250 mm/min

ap (profondeur de passe) = 1 mm

ae (entre axe) : 1.5 mm

Usinage : opposition

Représente une avance par dent de 0.022 mm (environ)

Finition :

Vf (Avance) = 275 mm/min

Représente une avance par dent de 0.016 mm (environ)

Paramètres d’usinage initiaux validés dans de l’aluminium 2017A (certifié) sous microlubrification.

Si usinage à sec (non recommandé), un jet d’air sera utilisé pour supprimer le maximum de copeaux de la rainure et à minima refroidir l’outil.

J ai une plaque d alu de 1cm ça doit être de l alliage car elle super lourde.

On pourra faire des essais avec

Il y a déjà des plaques d’Alu à l’Acolab. Je pense que c’est Alex qui avait apporté ça. Ça doit être du « costaud » (type aviation !)

Encore besoin de renseignements.

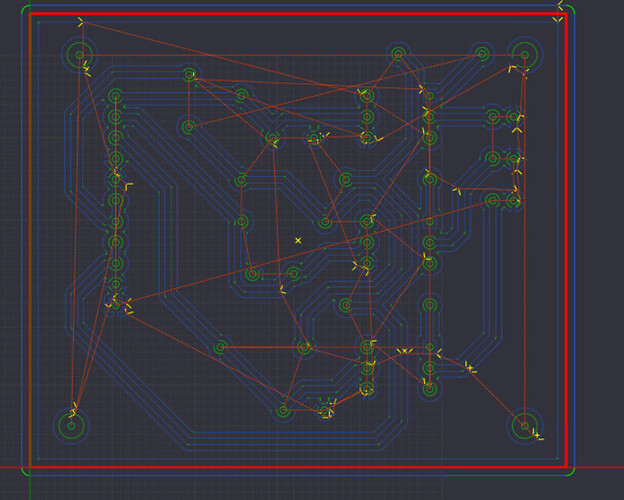

Pour les percages du circuit imprimé, c’est quels diametres de percage. Il semble y avoir 2 diametres differents, un pour les composants au milieu, et un autre pour ce qui pourrait etre des prises de connexions sur la peripherie. En dernier les percages pour fixation, ca pourrait etre du 3. Avons nous ces outils a l’acolab?

@francois : J’ai nettoyé la piece, elle en avait un grand besoin car il y avait 4 tracés les 1 presque sur les autres mais pas tout a fait. la V2 est maintenant propre, toutes les entites sont jointives et le rab a ete vire. (merci autocad)

Piece_Dorian_2-Body_V2.dxf (84,2 Ko)

Pour le trou on peut le faire soit en percage mais il faut un foret de 1.7 mm soit en fraisage mais il faut une fraise de 1.5mm maxi. Tu verifies car je me demande si la piece n’a pas ete faite en pouce auquel cas il y aurait un rapport 25.4.

Pour ebauche / finition, il faut voir car une fois detourée, la piece ne tiendra plus sur le martyre. On peut mettre des attaches pour que la piece reste fixée au brut apres detourage. On en parlera ensembles.

Voici un premier jet de gcode on pourra changer tous les parametres mais cet exemple est avec un foret pour le trou, et une fraise de 2 avance 100mm/mn pour le detourage, 50mm/mn pour la prise de passe et le percage. Prise de passe de 0.5 pour le detourage. 4 attaches pour que la piece reste sur le brut apres detourage. On les refera ensembles avec les bons parametres.

detourage.gcode (4,0 Ko)

percage.gcode (340 Octets)

voici le CAMBAM de depart qui nous permettra de modifier ce qu’on veut sans trop d’effort (zipe car le site ne prend pas les extensions .cb).

Piece_Dorian_2-Body_V2.zip (2,2 Ko)

Parenthèse :

C’est pas parce que c’est ‹ aviation › qu’il est plus solide

Ici dans les chutes, je peux récupérer pas mal de petites tôles dans les 5 à 20cm de coté entre 3/10 et 20/10, en nuances 2017(AU4G) ou 2024(AU4G1), parfois un peu d’inox, du plexi (nature inconnu, mais tant que c’est pas en laser osef)

Prochaine fois que je suis en week-end, j’irais visiter les bacs de chute

Petite vidéo de la tentative de découpe d alu

@francois et @pinatl je vous laisse faire le compte rendu de l essai

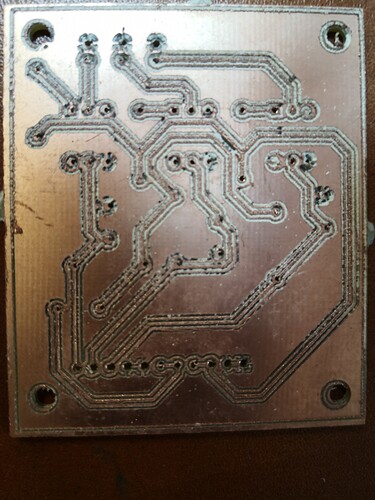

2 essais ont été faits hier soir avec Francois et Gaël:

- usinage d’une plaque circuit imprimé: La machine a fait son boulot correctement. Par contre il me semble que certaines pistes ont étées rognées par la fraise. J’ai laissé la plaque dans la boite de commande de la shapeoko. Etienne pourras tu regarder et me dire ce que tu en penses. Si ca se confirme que les pistes sont bouffées, je vois 2 possibilitées:

- la vitesse d’usinage (ou conditions de coupe) n’était pas bonne nous etions a 300mm/mn la broche a donf. Faut il ralentir ou accelerer?

- La fraise n’était pas la bonne : Il y a une fraise javelot plus pointue que celle que l’on a utilisée, il faudrait faire un essai avec. L’autre possibilité est que ce que me disait mon pote du GAP « les fraise Javelot de bangood » ne sont pas bonnes et dans ce cas il faudrait en commander 2 ou 3 chez CNC_fraise.

Je vais me renseigner vers mon pote pour savoir qu’elles vitesses il utilise et quels sont les symptomes de « fraise pourrie ».

En tout les cas la machine semble etre pas mal

- 2eme essai usinage d’une plaque d’alu: La machine ne vibrait toujours pas mais lorsqu’on descendait la fraise de 0.3 pour la prise de passe, la plus grande partie de ces 0.3 passaient dans l’enfoncement de la fraise dans le mandrin. Un infime chouia passait dans l’usinage. Il faudrait prendre la passe dans le vide et attaquer pleine passe dans l’alu. Je vais voir si CAMBAM sait faire cela.

est-ce que quelqu’un peut commander la licence CAMBAM, ca commence a manquer.

C’est bizarre, il y a une bande de cuivre qui est enlevée dans le plan de masse, ce qui donne l’impression d’avoir des pistes triples.

Oui c est ça qui me semblait bizarre sur le coup j ai pas percuté

@francois

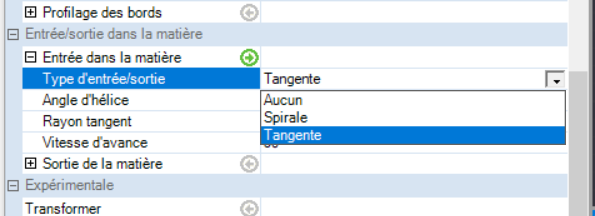

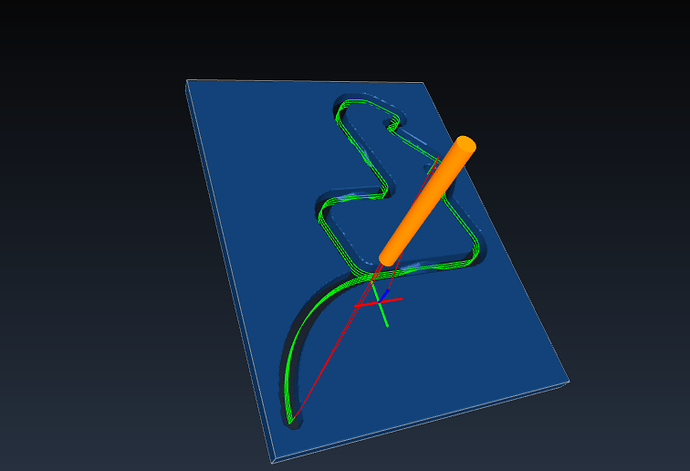

J’ai regardé dans CAMBAM et il sait attaquer en dehors de la piece (au moins dans notre cas). il suffit de lui demander d’ajouter un rayon tangent dans l’option d’entrée dans la matiere. plus le rayon est grand, Plus la partie rajoutée avant l’usinage est grande. On peut aussi entrer en spirale.

Sur l’illustration ci dessous on a l’impression qu’on reste dans la matiere mais c’est parceque je n’ai pas gere le brut dans camotics.