J’ai changer le ressort de rappel moteur sur Y par contre je n’arrive pas régler la force de rappel pour quelle puisse plaquer le pignon sur la crémaillère pendant la découpe.

Avec @jeannot23, on a discuté du problème et il a proposé de mettre un roulement sur l’arrière de la crémaillère afin de limiter le débattement du moteur+pignon.

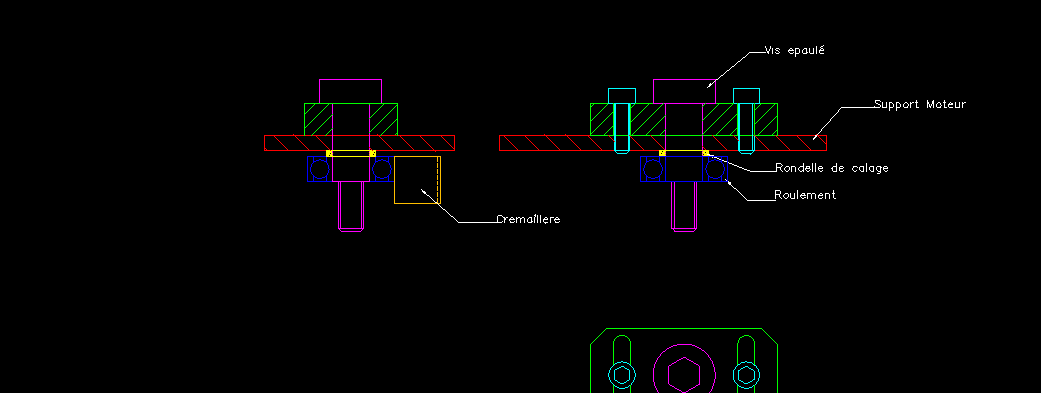

Ci dessous un rapide dessin de principe.

Du coup il faudrait reprendre la platine de support moteur de Y ainsi que l’équerre de support.