Ce sujet est en mode Wiki, cela signifie que tout le monde peut éditer ce premier message pour l’enrichir.

Caractéristique technique

- Zone de découpe : 480x295 mm

- Puissance : 45 W

Puissance des tubes en fonction de leurs longueurs

Fonctionnement générale

Très bon document édité par Trotec sur le fonctionnement d’une découpeuse laser CO2

Logiciel

Pilotage Machine

Le logiciel de pilotage de la machine est RDWorks qui ne fonctionne que sous Windows. Il est possible de le faire fonctionner sous Linux grâce à Wine mais cela induit quelque problème.

Après quelque recherche afin de « prendre le contrôle » de la machine, il semblerait que le Vendor Parameter Password serait rd8888

Matière utilisable

!! Avertissement !! PVC = DANGER./ Materiaux contenant du CHLORE

https://www.youtube.com/watch?v=3QBn8UIJ1oU

Tout les matériaux contenant du CHLORE (Chlorine en englais) doivent absolument être éviter. Le gaz produit est mortel… Vous n’etes pas sur de la nature de votre materiaux ? Le Test de Beilstein permet de verifier la présence de chlore.

Polychlorure de vinyle (PVC) ( Rigide : Tuyaux de canalisation / Souple : Laniere de porte, Revetement de sol / Expensé : Plaque)

!! Avertissement !! ABS = DANGER./ Degagement de Cyanure d’Hydrogene

Toxique pour l’homme !

Cyanure d'hydrogène — Wikipédia

Ci dessous, encore un document Trotec, donnant les capacités de découpe en fonction de la puissance du Laser. Notre machine étant « chinoise » il faut prendre la colonne 30W pour savoir ce qu’il est possible de

faire avec.

matière laser CO2 30 60.pdf (11,7 Ko)

Reproduction du document ci dessus (Puissance 30W)

| Matière | gravure | découpe | Épaisseur de coupe max en mm | marquage |

|---|---|---|---|---|

| Acryliques | X | X | 6 | |

| Métaux revêtus | X | |||

| Delrin | X | X | 5 | |

| Acier inoxydable | X | |||

| Aluminium anodisé | X | |||

| Contreplaqué | X | X | 4 | |

| Tissus et mousse | X | X | 6 | |

| Verre | X | |||

| Bois | X | X | 6 voir 14 en sapin | |

| Caoutchouc | X | X | 4 | |

| Céramique | X | X | ||

| Liège | X | |||

| Plastique (sans chlore) | X | X | 6 | |

| Cuir | X | X | 4 | |

| Médium (MDF) | X | X | 4 | |

| Caoutchouc microporeux | X | X | 4 | |

| Papier | X | X | 6 | |

| Polyester | X | X | 6 | |

| pierre | X |

Paramètre de coupe

Puissance maximale autorisée : 50% (discussion)

La machine a été paramétré pour écrêter à cette valeur. Il est inutile de chercher à mettre plus.

Paramètre pour une focale de 50.3 mm

| Matière | Épaisseur (mm) | Vitesse mm/s | Puissance % | Mise à jour |

|---|---|---|---|---|

| Carton | 5 | 120 | 80 | |

| Carton | 1.5 | 10 | 50 | |

| MDF 3 | 3 | 10 | 60 | 2019-04-21 |

Paramètre pour une focale de 63.5 mm. Focale en cours

| Matière | Épaisseur (mm) | Vitesse mm/s | Puissance % | Nb de Passe | Mise à jour |

|---|---|---|---|---|---|

| CTP | 3 | 20 | 50 | 2019-11-08 | |

| CTP | 5 | 5 | 50 | 2? | 2020-02-23 |

| Plexi | 4 | 10 | 50 | 2019-11-08 | |

| MDF | 3 | 12 | 50 | 2019-11-08 | |

| plaque mousse | 2 | 100 | 20 | 2019-11-20 | |

| agglo-carton | 2.4 | 5 | 50 | 2020-02-23 |

Paramètre de gravure

Paramètre pour une focale de 63.5 mm. Focale en cours

| Matière | Épaisseur (mm) | Vitesse mm/s | Puissance % | Mise à jour |

|---|---|---|---|---|

| CTP | 3 | 160 | 20 | 2019-11-06 |

Réglage de la machine

Changement de l’origine

Sur la machine, positionner le laser à l’angle de votre plaque, puis appuyer une fois sur Origin. Cela correspond au point verre visible sur RDworks

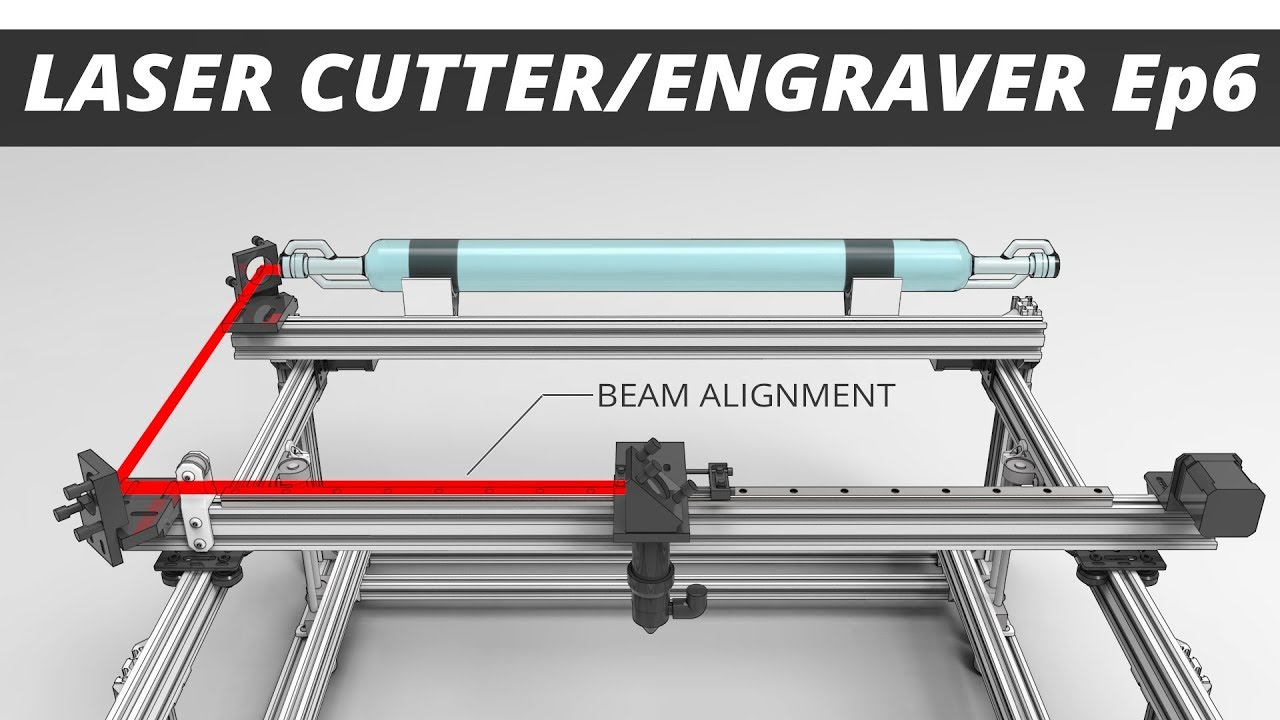

Chemin Optique (miroir)

Afin de fonctionner le mieux possible il est très important que le réglage du chemin optique de la machine soit bien fait. Après recherche, il nous a semblé que la méthode décrite dans la vidéo ci dessous était la plus simple.

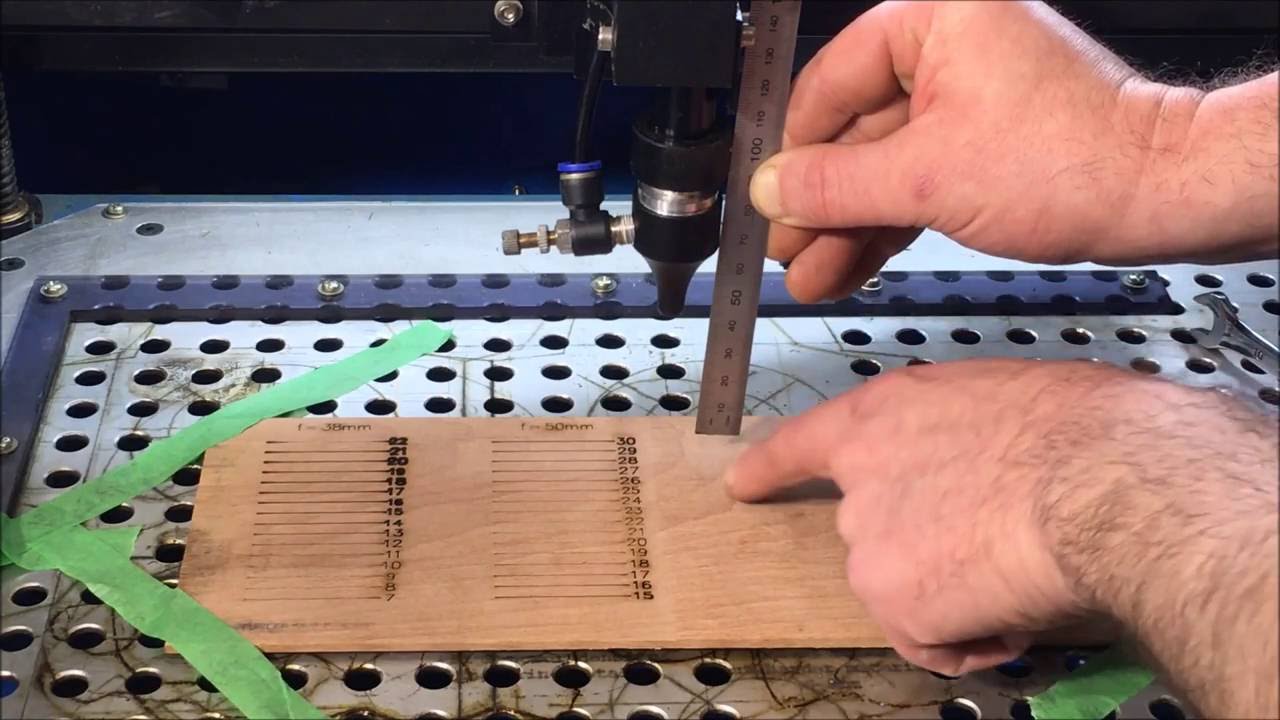

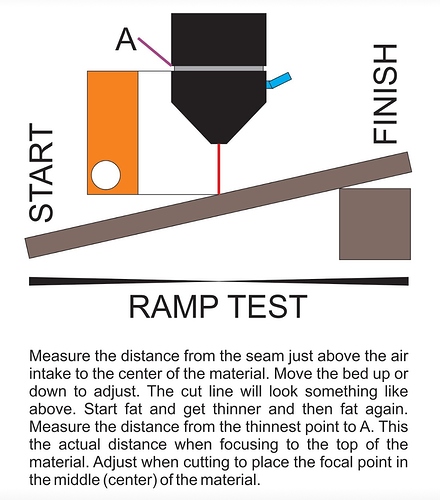

Determination de la focale

Création des fichiers

Depuis FreeCAD

Pour une seule pièce :

- créer la pièce en 3D

- se mettre en mode Drawing

- insert a new drawing (j’ai choisi A4 portrait plain)

- dans l’arbre à gauche, sélectionner de ‹ Body › de la pièce, puis appuyer sur le 4ème bouton de drawing (insert an orthographic projection of a part in the active drawing)

- choisir les bon axes. Désactiver auto scale/position et remettre scale à 1. Utiliser top left x/y pour positionner la pièce.

- sélectionner la page puis file → export, type Autodesk DXF (pas Drawing !)

(par contre, utiliser type Drawing pour exporter des SVG et pas Flatened SVG)

Quand on est sur Drawing, on peux aussi aller directement sur file->print pour imprimer le dessin courant sur papier. Pratique pour vérifier les dimensions !

Depuis Inkscape

- Créer le dessin

- Choisir 1 couleur par type de coupe/gravure, par exemple rouge pour ce qui sera à graver, bleu pour les découpes internes des pièces (pour pouvoir faire ces découpes avant le contour de la pièce), et noir pour les coupes externes.

- Enregistrer sous > sélectionner le format DXF

Générateur de boite en ligne

Trancheur

Autodesk met à disposition un logiciel, Slicer for fusion 360 qui permet de convertir un fichier 3D (STL) en pièce découpable. Il fait aussi la panélisation.

Panélisation (nesting)

Si vous avez plusieurs formes à découper, il peut être intéressant de les « panéliser » afin de minimiser les chutes. Pour ce faire il existe des logiciels de nesting comme Deepnest ou Powernest.

Autres

Peut être une alternative au logiciel RDWorks :

Exemple de création

Plaquette Signalétique

Documentation de la machine par le revendeur

ManuelMachinedeGravureetdeDécoupeLaser_1655952399928.pdf (537,3 Ko)