CamBam is an application to create CAM files (gcode) from CAD source files or its own internal geometry editor. CamBam has many users worldwide, from CNC hobbyists to professional machinists and engineers.

http://www.cambam.info/downloads/

CamBam currently supports the following:

- Reading from and writing to 2D DXF files.

- 2.5D profiling machine operations with auto-tab support

- 2.5D pocketing operations with auto island detection

- Drilling (Normal,Peck,Spiral Milling and Custom Scripts)

- Engraving

- True Type Font (TTF) text manipulation and outline (glyph) extraction.

- Conversion of bitmaps to heightmaps

- 3D geometry import from STL, 3DS and RAW files

- 3D waterline and scanline machining operations

- Extensible through user written plugins and scripts

Installation

Lors de l’installation de CAMBAN sous linux Mint, un certain nombre de choses ne fonctionnaient pas.

Licence

Cambam gratuit est limité à 1000 lignes de gcode. Au delà vous avez un message vous invitant à financer le concepteur de Cambam ( gcode truncated ).

Pour les gros usinages, vous devez utiliser Cambam à l’acolab.

exemple de gcode limité à 1000 lignes

G2 X418.90769 Y526.42291 I-63.13947 J-5.29616

G1 Y466.91119

( gcode truncated ) <========== ligne 1008 Aie aie aie, c’est pas bon ca.

( please support CamBam development by registering ) <========== ligne 1009. Ah oui mais c’est bien sur

( www.cambam.info/shop )

G0 Z3.0

M5

M30

Style et post processeurs :

Sous linux, à l’installation il n’y a ni post-processeur ni style. Le plus simple est de les récupérer sous Windows.

- de C:\ProgramData\CambaM plus 1.0\post vers $home/.config/CamBam1.0/post

- de C:\ProgramData\CambaM plus 1.0\style vers $home/.config/CamBam1.0/style

Post processeurs GRBL et LINUXCNC integrant les modifications pour l’Acolab

GRBL

GRBL.zip (685 Octets) (version 05/05/2023)

Modification de ce post processeur par rapport au standard:

- Il fixe le problème de précision insuffisante pour les arcs (4 décimales au lieu de 2)

- Remonte au Z de sécurité à la fin de l’usinage au lieu du Z du plan de dégagement

Utilisation

unzip GRBL.zip ==> vous obtenez GRBL.cbpp

Sous windows

copy GRBL.cbpp sous C:\ProgramData\CamBam plus 1.0\post\GRBL.cbpp

Sous Linux

copy GRBL.cbpp sous ~home/.config/CamBam plus 1.0/post/GRBL.cbpp

LINUXCNC (Version 22/04/2024)

LinuxCNC.zip (799 Octets)

Modification de ce post processeur par rapport au standard:

- Evite de remonté au maxi en Z entre chaque percage dans les cycles d’usinage

- Remonte au Z de sécurité à la fin de l’usinage au lieu du Z du plan de dégagement

- Intègre un retour au poing de changement d’outil et un palpage outil en optionnel dans le changement d’outil.

- intègre le décalage plateau/Z0 pièce ==> mettre ce décalage dans #100 ( #100=xxx.yyy)

Utilisation

unzip LinuxCNC.zip ==> vous obtenez LinuxCNC.cbpp

Sous windows

copy LinuxCNC.cbpp sous C:\ProgramData\CamBam plus 1.0\post\LinuxCNC.cbpp

Sous Linux

copy LinuxCNC.cbpp sous ~home/.config/CamBam plus 1.0/post/LinuxCNC.cbpp

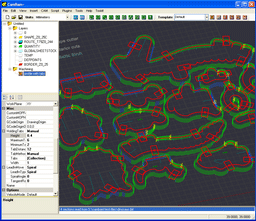

Utilisation de CAMBAM :

1 Documentation

Vous trouverez une documentation complète et très bien faite à l’adresse suivante :

http://www.atelier-des-fougeres.fr/Cambam/Aide_V1/SelectingObjects.htm

Je me contenterai ici de donner quelques conseils spécifiques à nos machines ou sur des pieges sur lesquels j’ai pu galérer.

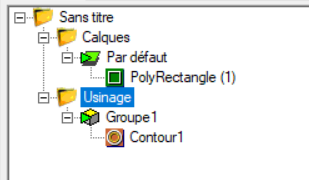

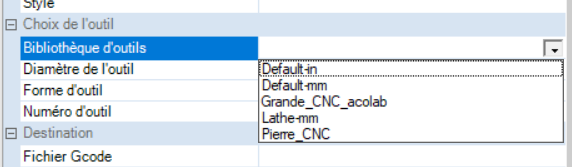

2 Choisir la librairie d’outil`

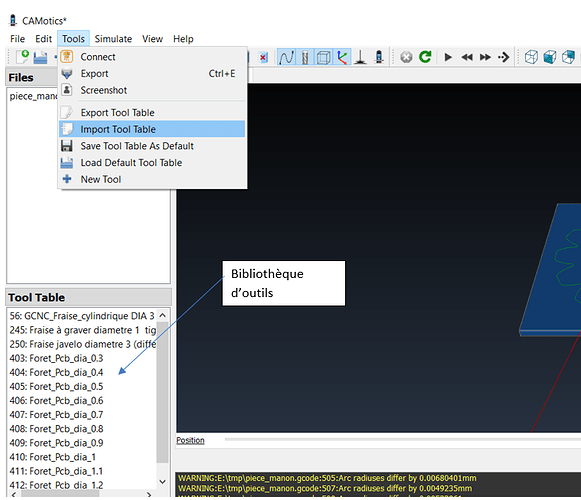

Afin que Cambam puisse calculer les bons chemins d’outils et puisse simuler correctement l’usinage dans Camotics, il faut sélectionner la bonne bibliothèque d’outils (à la foi dans CAMBAM et dans CAMOTICS).

Tout ce qui concerne le choix de la bibliothèque d’outils est expliqué en détail dans la documentation au chapitre « Les bibliothèques d’outils ».

En résumé il faut :

- sélectionner la branche "usinage" dans l'arborescence du projet

- puis sélectionner la bonne bibliothèque

- Grande_CNC_acolab pour la grande CN

- Shapeoko, pour la shapeoko. La bibliothèque de la shapeoko est en construction (05/11/2021). Lorsque un outil a un nom commencant par GCNC_ cela veut dire que l’outil sera trouvé dans l’armoir ou sont rangés les outils de la grande CN, sinon les outils de la shapeoko sont dans le présentoire à gauche de la porte d’entrée de la piece principale de l’acolab.

4 Quelques astuces utiles

N’oubliez pas de bien positionner le 0 pièce

Choisissez votre Z=0, il peut être au martyr ou au-dessus de la pièce en fonction des opérations à réaliser. Vous choisissez ce que vous voulez, mais ce choix est important car il conditionnera tous les plans dans Cambam (retract, 0 pièce, profondeur d’usinage).

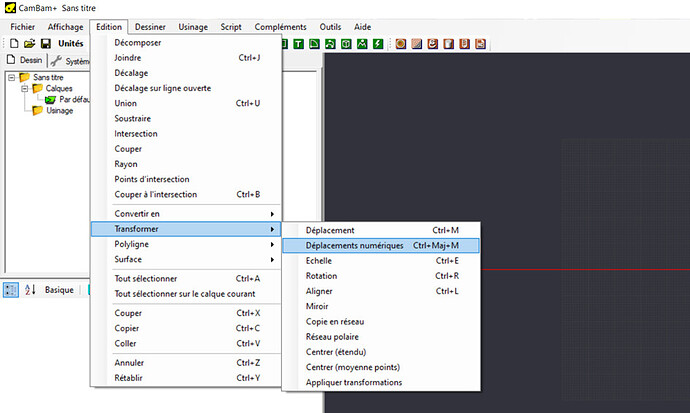

Choisissez le X=0, Y=0 cela conditionnera l’initialisation de votre origine pièce sur la machine. La encore vous pouvez faire comme vous voulez, mais un X=0, Y=0 en bas à gauche de la pièce est souvent un bon choix. Vous pouvez déplacer la pièce dans CAMBAM à l’aide de l’option déplacement (standard) ou déplacements numériques (plugin + complet que déplacement). Vous pourrez faire toutes les translations et les éventuelles rotations pour positionner votre 0 pièce au bon endroit.

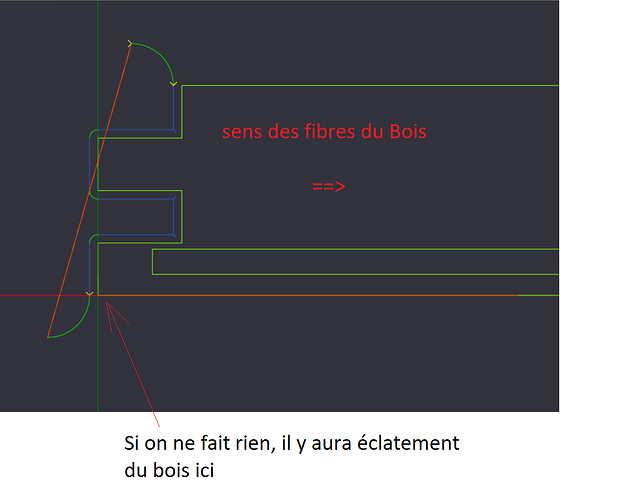

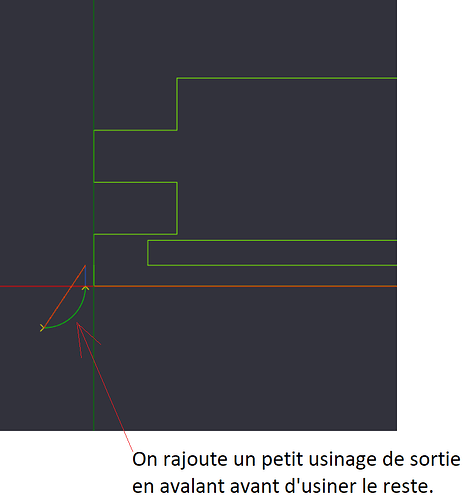

Vous usinez dans le sens perpendiculaire des fibres du bois

Sur la toupie, il faut mettre un bois martyre lorsque l’on sort du bois dans le sens perpendiculaire des fibres pour éviter l’éclatement du bois à la sortie. Il faudra faire avec Cambam un truc équivalent mais il n’est pas simple de mettre un bois martyre de sortie. Il sera beaucoup plus simple de faire un petit bout d’usinage du coté de la sortie en rentrant certes en avalant mais au moins il n’y aura pas d’éclatement.

Si on rajoute un petit usinage avant l’usinage complet permettant la sortie de la fraise du bois sans usinage on évite ce problème.

L’usinage de votre pièce nécessite plusieurs outils

Si votre pièce nécessite plusieurs outils, il sera nécessaire de changer d’outil en cours d’usinage. Pour chaque outil, il faudra refaire le Z en fonction de la longueur de l’outil. Cette opération nécessite donc une intervention manuelle entre chaque opération. Pour cela Il est grandement préférable de faire un fichier gcode par outil. Ainsi chaque fichier se terminera proprement, vous pourrez rerégler l’outil et redémarrer un autre fichier pour l’opération suivante. Si vous ne faite qu’un seul fichier, vous devrez intégrer les opérations de réglage du Z dans le gcode et cela nécessite une connaissance ++ du langage gcode.

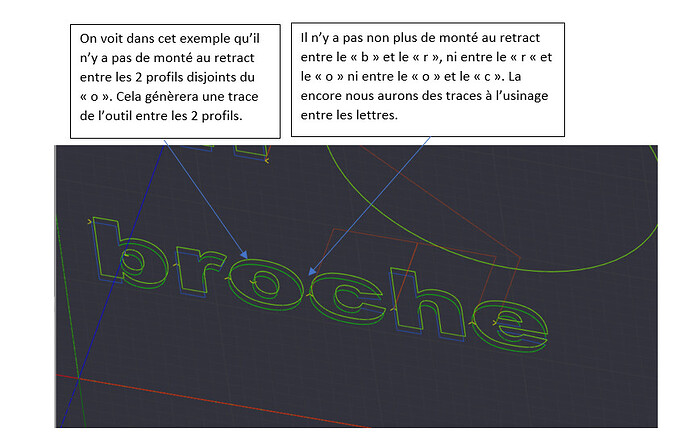

Gravure d’un texte

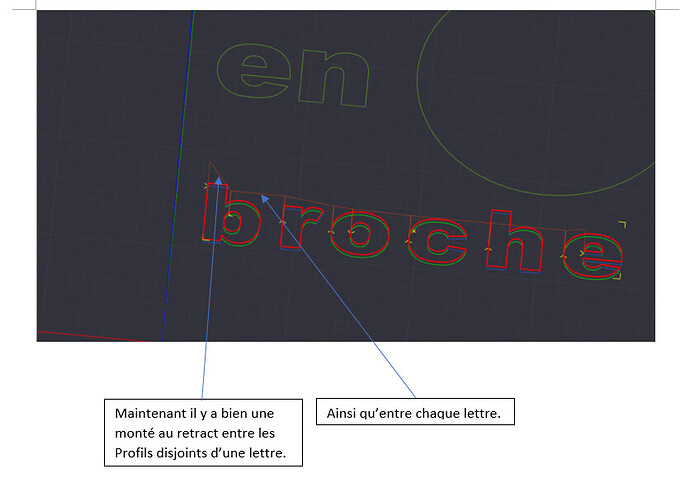

Curieusement, par défaut Cambam ne génèrera pas toujours une monté au plan de retract entre chaque lettre d’un texte ni entre les différents profils disjoints d’une même lettre lorsque vous utilisez un outil conique. La conséquence est que si vous gravez un texte directement avec la fonction « graver » avec un outil conique, certains trajets entre les différentes lettres et les différents profils d’une lettre seront gravés, ce que nous ne voulons pas.

Pour résoudre ce problème il suffit de dire a Cambam qu’on utilise un outil cylindrique de petit diamètre même si ce n’est pas le cas.

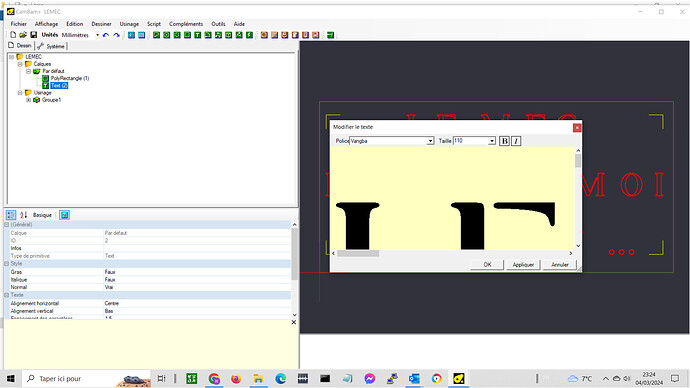

Rajouter une police dans Cambam

L’intégration d’une police dans Cambam se fait dans Windows et non dans Cambam.

- recupérer la police sur le net : par exemple VangbaRegular-RpPie.ttf

- cliquer droit sur le fichier

- choisir « installer »

vangba-font.zip (163,2 Ko)

La police vient automatiquement dans Cambam.

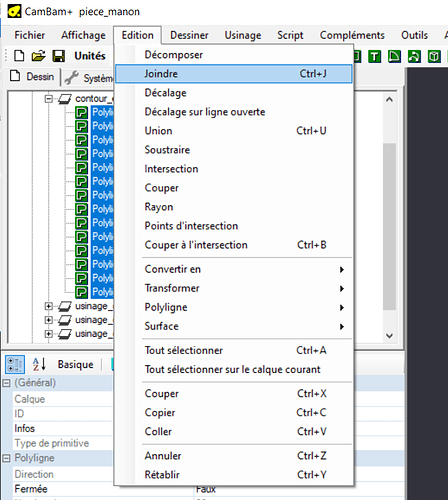

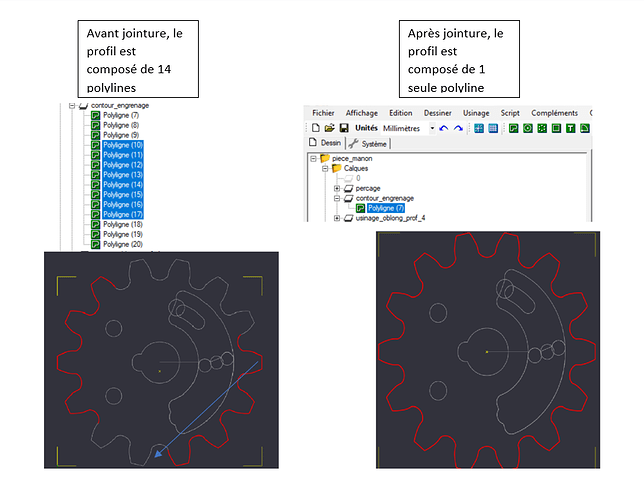

Faites en sorte que chaque profil à usiner soit une seule polyline avec « joindre »

Lorsque les profils sont conçus avec les outils de design (fusion, Autocad ou autre), ils se composent en général de plusieurs entités (lignes, arcs). Lorsque vous ferez le contournage ou le pocketing de ce profil, il faudra selectionner une a une chaque entitée soit dans le graphique, soit dans l’arbre de la pièce. Il pourra être plus simple de joindre les entités avant avec « joindre ». De plus, les CN et les logiciels de calcul de chemin d’outils n’aiment pas les entités non jointives, ca fait vite des noeuds. Il est difficile de détecter à l’oeil des differences de jointure de l’ordre du 1/10mm voire moins, La fonction joindre aura en plus l’avantage de régler ces petits problèmes.

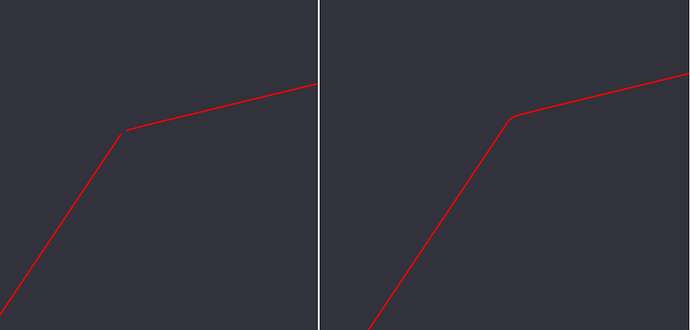

Meme profil avant et après la fonction « joindre »

Post processeur

Le post-processeur est l’outil qui va traduire l’ordre d’usinage en gcode. En fonction du pilote utilisé (LinuxCNC, GRBL…), le gcode sera légèrement différent. Si vous ne choisissez pas le bon post processeur, vous risquez d’avoir des ordres dans le fichier d’usinage que le pilote de la machine ne saura pas interpréter.

Prenons un exemple pour être plus concret. Nous voulons faire un perçage diamètre 8.

LinuxCNC (grande CN) connait le cycle de perçage G81. Le cycle G81 sera donc utilisé pour exécuter ce perçage.

M3 S1000 ---------------------------------------------------- démarrage de la broche

G0 X20.90208 Y18.91771 ------------------------------- positionnement de l’outil au-dessus du trou

G98 ------------------------------------------------------------ choix du type de cycle

G81 X20.90208 Y18.91771 Z0.0 R3.0 F300.0 ----- cycle de perçage

G80 ------------------------------------------------------------ fin de cycle

G0 Z3.0 ------------------------------------------------------- retour au retract (inutile car déjà dans le cycle)

M5 ------------------------------------------------------------- arrêt broche

Avec Grbl (Shapeoko), le même perçage devra être décomposé en déplacements linéaires élémentaires (G0 et G1) puisque les cycles ne sont pas connus. Le même programme gcode deviendra

M3 S1000 ---------------------------------------------------- idem

G0 X20.9 Y18.92 ------------------------------------------- idem (avec un # de décimales différent)

G0 Z3.0 ------------------------------------------------------- décomposition du perçage

G1 Z0.0 F300.0 --------------------------------------------- décomposition du perçage

G0 Z3.0 ------------------------------------------------------- décomposition du perçage

M5 ------------------------------------------------------------- idem

La différence aurait encore été plus flagrande si il y avait eu le débourrage du foret. Le code LinuxCNC aurait simplement utilisé un G83 qui est un cycle avec débourrage à la place du G81,alors que dans Grbl des déplacement liés au débourrage auraient été décomposés en G01 et G00 ce qui fait pas mal de lignes.

!!! Dans certains cas, si vous utilisez le post LinuxCNC sur la Shapeoko, la machine se bloquera. Le contraire n’est pas vrai puisque LinuxCNC interprète plus de gcode que Grbl. Une astuce consisterait donc a utiliser toujours le post-processeur Grbl par défaut, le gcode sera plus verbeux mais fonctionnera sur toutes les machines de l’Acolab.

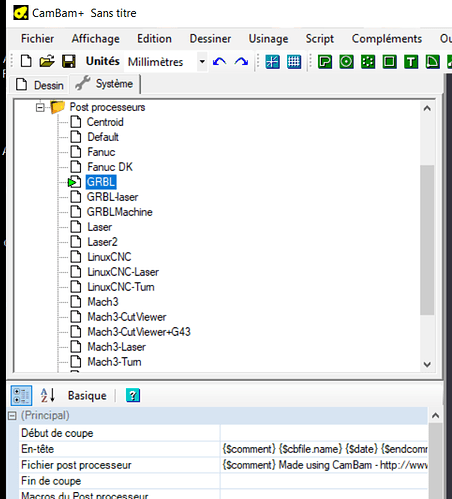

Tout ce qui concerne le choix du post processeur est expliqué en détail dans la documentation au chapitre « post processeurs ».

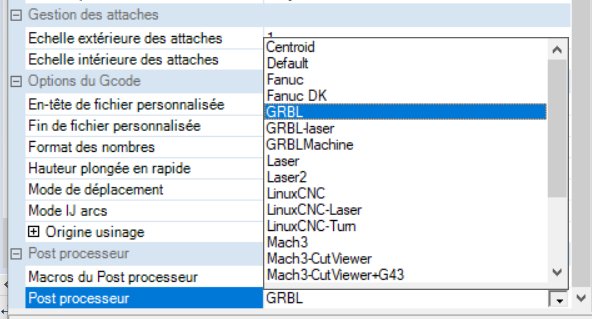

En résumé il faut soit :

- sélectionner la branche "usinage" dans l'arborescence du projet

- puis sélectionner le bon post processeur

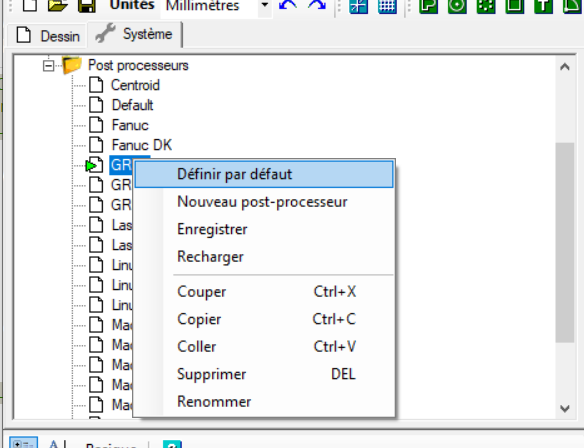

Soit sélectionner GRBL par défaut dans l’onglet « système » et ne plus y toucher

En résumé, si un jour la Shapeoko se bloque sans que vous compreniez pourquoi, pensez à regarder quel est le post-processeur utilisé. Ça vient souvent de là.

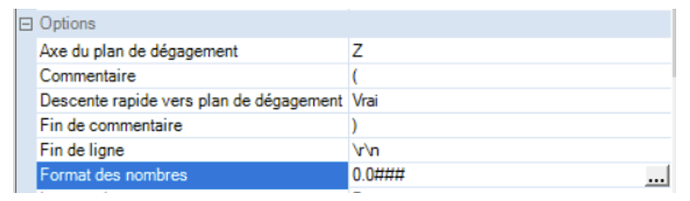

Dans les ordres de déplacement, la machine a besoin d’une précision assez grande pour calculer les ordres a envoyer aux moteurs. Le format des nombres doit être au minimum avec 4 décimales. Il arrive qu’à l’installation de CAMBAM, cette précision ne soit que de 2 decimales. Il est possible de changer ce paramètre dans le post-processeur.

Si vous constatez que la précision des ordres n’est qu’a 2 décimales

Exemple : G2X12.19Y11.92I-14.26J14.18

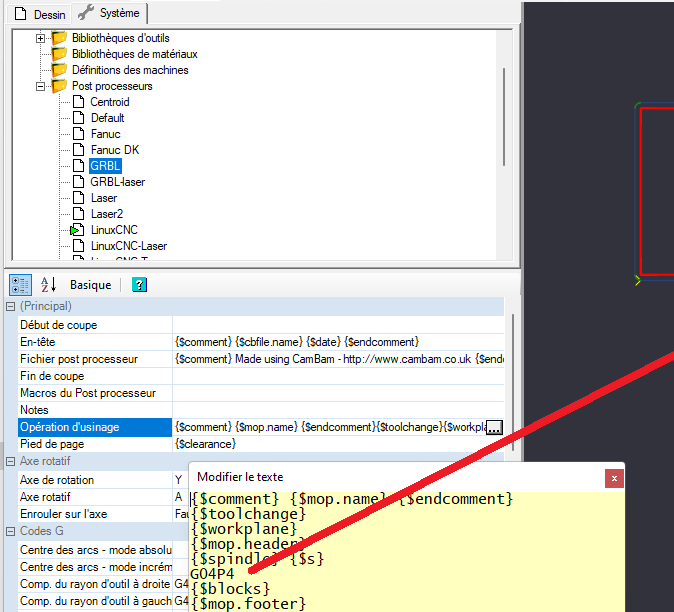

Allez dans votre post-processeur

Changez le format des nombres en remplacant « 0.0# » par « 0.0### »

Apres cette modification, si vous regénérez votre gcode vous aurez 4 décimales.

Exemple : G2 X12.1881 Y11.9227 I-14.2575 J14.1823

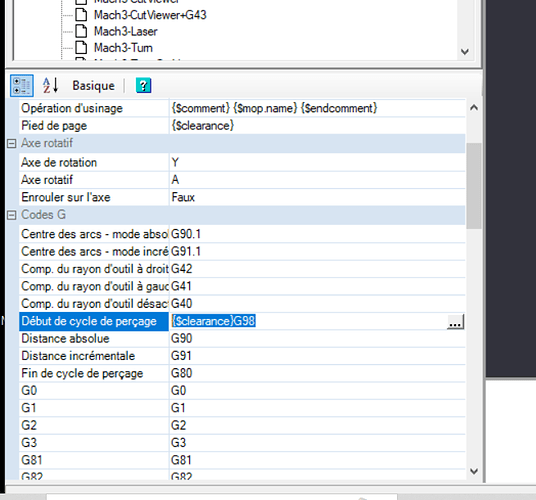

Linuxcnc accepte les cycles de percages, GRBL non (avec GRBL le cycle est simulé en déplacement linéaire G00 et G01). Pour LinuxCNC, les cycles de percages se font par les codes suivants:

G98 début de cycle de percage

G81 X… Y… Z …R… F… cycle de percage sans débourage

G83 X… Y… Z …R… Q… F… * cycle de percage avec débourage

G80 fin de cycle

avec : X Y Z = Les coordonnées du fond du percage

R = Le Z de retour après le percage

Q = Le déplacement maxi en Z avant un débourage

Par défaut, Cambam prendra come valeur de R la position en Z avant le début du cycle. Si avant le cycle, comme c’est souvent le cas, il y a un changement d’outil la position en Z au départ du cycle sera la position de changement d’outil soit le Z maxi de la machine (Z=0 en G53). Cela veut dire qu’après le cycle de percage la broche remontera au maximum. Si il y a plusieur percages qui s’enchainent, la broche remontera au Z maxi entre chaque pergage ce qui peut être agacant. Pour résoudre ce problème on peut changer l’ordre de début de cycle (G98) dans le post processeur et rajouter un G0 Z (plan de clearance) avant le G98. Ceci est fait de la façon suivante:

Ainsi une descente systématique au Z clearance sera fait avant le début du cycle et si il y a plusieur percages, il n’y aura plus ce désagrément.

Exemple:

T122 M6

(Changer l’outil manuellement)

M00

G0 Z10.0

( Perçage1 )

G17

M3 S12000

G0 G0 X20.0 Y10.0

G0 Z10.0 <== Cet ordre est rajouté par le G98

G98

G81 Z-20.0 R10.0 F300.0

G81 X10.0 Z-20.0 R10.0

G80

G0 Z10.0

M5

M30

Il existe 2 modes de déplacement.

- G61 trajectoire exacte

- G64 vitesse constante

La trajectoire exacte permet de controler l’accélération de l’outil afin que celui ci suive parfaitement le profil. C’est bien cette option qui doit être choisie et cela se fait en cliquant droit sur « usinage » et en selectionnant le bon mode de déplacement.

Exemple:

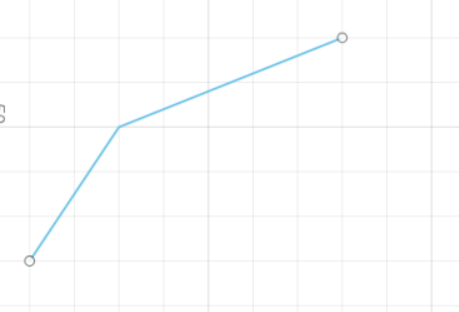

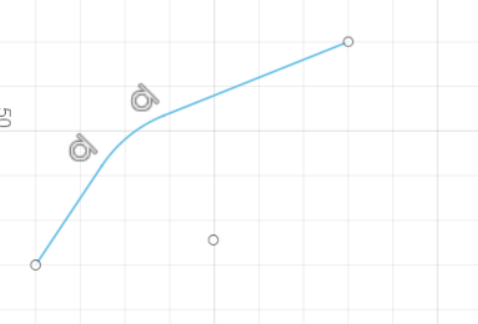

Soit à usiner le profil suivant :

Si on est en mode profil exact (G61) le chemin du centre outil sera exactement le profil demandé à l’offset du rayon près. Si on est en mode avance constante (G64), un rayon sera entroduit par linuxcnc au niveau du chemin du centre outil entre les 2 droites afin que le deplacement puisse se faire avec une vitesse constante. Le chemin du centre de l’outil aura la forme suivante:

Attention par defaut le mode sera souvent en avance constante ce qui est adapté lorsque l’on fait de l’usinage de surface gauche ou l’aspect est plus important que le suivi de la géométrie mais c’est rarement notre cas.

L’ordre de démarrage de broche (dans le sens horaire ) est M03S(vitesse). Plus cette vitesse sera élevée, plus la broche mettra de temps pour se stabiliser à la vitesse demandée. Par défaut, la machine n’attendra pas que la broche arrive à sa vitesse pour exécuter le bloc suivant. L’usinage commencera donc alors que la broche est en accélération. Pour résoudre ce problème, on peut ajouter une temporisation dans le post-processeur. Cette temporisation sera exécutée à chaque opération donc il faudra mettre le temps juste nécessaire.

Pour rajouter une temporisation (G04) de 4 secondes (P4) :

-

Aller dans l’onglet « système »

-

Aller dans Post processeur

-

Double cliquer le post processeur utilisé (Grbl ou Linuxcnc dans notre cas)

-

Localiser la ligne « Opération d’usinage »

-

Rajouter G04P4 après {$spindle} {$s}

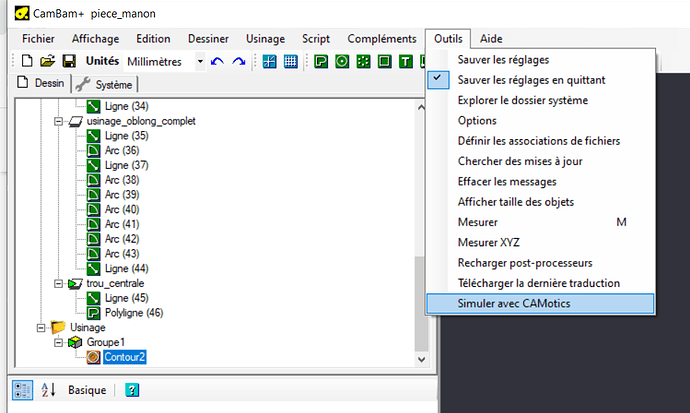

Simulez toujours votre usinage avant de le lancer sur la machine

Il est très prudent de faire une simulation avec Camotics avant de lancer l’usinage. Un plugin permet de le faire directement à partir de CAMBAM. Malheureusement, la bibliothèque d’outils ne passe pas de cambam vers camotics. Il sera donc necessaire de charger la bonne bibliotheque dans Camotics ce qui se fait très rapidement.

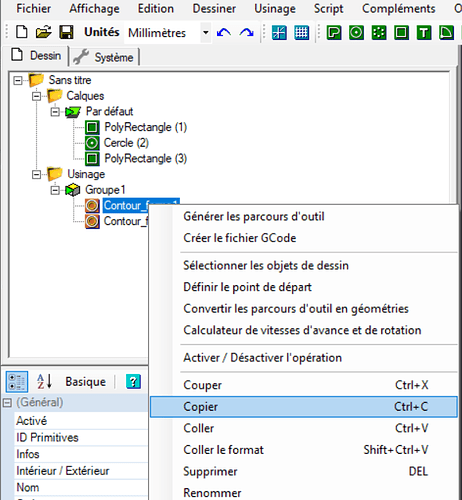

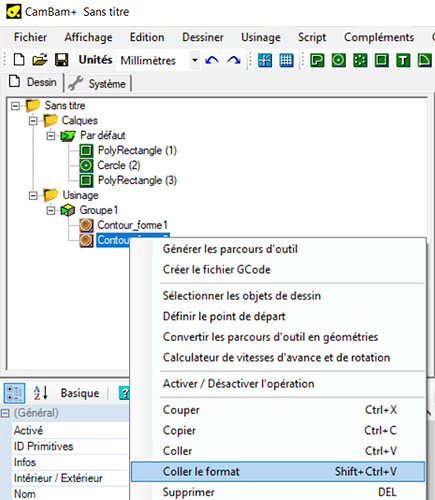

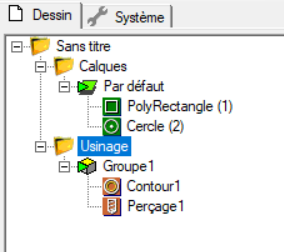

Vous avez fait un premier usinage, vous voulez faire la même chose sur une autre forme

Vous venez de passer 10 minutes à paramétrer un usinage, un contournage par exemple, et vous souhaitez faire le même type d’usinage, avec le même outil sur la forme d’à côté. C’est simple, il suffit de :

- Sélectionner la deuxième forme à usiner

- Générer le même type d’usinage (en cliquant par exemple sur Contour si c’est un contournage)

- Cliquer droit sur la première forme déjà paramétrée et sélectionner « Copier »

- Cliquer droit sur la deuxième forme non encore paramétrée et sélectionner « Coller le format »

Ainsi en un clic vous copiez tous les paramètres non géométriques et les appliquez au 2ème usinage (L’outil, les surépaisseurs, les plans de retract, du haut de la pièce, du bas de la pièce, les prises de passe, les vitesses de broche et d’avance … enfin tout quoi sauf la géométrie.

Vous venez de finir la préparation de votre usinage et vous vous apercevez d’une erreur sur le design de la pièce.

Ça c’est beta car vous allez devoir retourner dans votre outil préféré de design (fusion par exemple) corriger l’erreur mais ensuite comment appliquer le nouveau design dans Cambam. Si vous ouvrez simplement le nouveau design dans Cambam, tout le travail d’usinage sera perdu.

Pas de panique, mais cette astuce ne fonctionne que sous Windows. Sous Linux un problème existe/existait ? connu sur les forums. Je m’en étais sorti chez moi en utilisant un plugin (à creuser si les nouvelles versions résolvent ce problèmes).

Il faut :

- Ouvrir une première instance de Cambam avec les usinages faits sur le mauvais design

- Ouvrir une deuxième instance de Cambam avec le bon design

- Copier le bon design dans l’instance 2, coller dans l’instance 1, repositionner si nécessaire, copier-coller le format de l’usinage du mauvais design dans l’instance 1 vers le bon design toujours dans l’instance 1 pour récupérer les paramètres non géométriques

- Détruire design et usinages concernant le mauvais design dans l’instance 1

Quels sont les paramètres minimums à définir pour pouvoir usiner

Dans Cambam, chaque usinage nécessite une caisse de paramètres. La plupart peut être laissé par défaut mais un minimum doit être changé. Ce paragraphe essaye de lister le minimum des paramètres qui pour la plupart sont communs à tous les types d’usinage (contournage, pocketing, percage …).

- Numéro d’outil.

Si vous avez sélectionné la bonne bibliothèque d’outils, tous les paramètres géométriques de l’outil seront renseignés automatiquement à partir de ce numéro d’outil.

- Intérieur/extérieur (seulement pour contournage).

Pour les contournages, Cambam ne sait pas si vous voulez contourner à l’intérieur ou à l’extérieur de la forme.

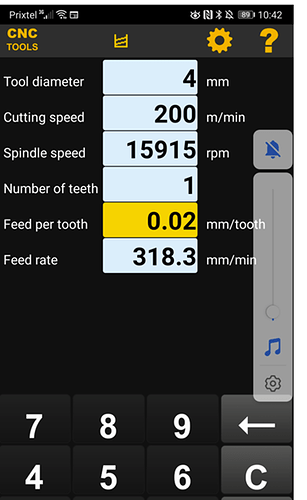

- Vitesse de rotation.

Il s’agit de la vitesse de rotation de la broche. Un petit outil sympa sur Android « CNCtools » permet d’avoir une approche sur les vitesses en fonction de l’outil et de la vitesse de coupe.

- Vitesse d’avance.

Utilisez CNCtools pour dégrossir.

- Vitesse d’avance en plongée.

J’utilise en général une vitesse/2 par rapport à la vitesse d’avance. Il faut se rappeler que la plongée avec une fraise cylindrique n’est pas une bonne idée car la fraise ne coupe pas au milieu sauf les fraises à une dent. Cambam permet des approches différentes pour pallier ce problème.

- Incrément de passe.

Lorsque la pièce est trop profonde pour usiner en une passe, il faut déterminer ici la profondeur de passe maxi. Il faut utiliser entre 50% et 100% du diamètre de l’outil. Comme je suis un prudent, retraité, qui a le temps, j’utilise personnellement le rayon d’outil.

- Plan de dégagement.

Il s’agit du Z permettant à l’outil de se déplacer sans risque au-dessus de la pièce. Si le 0 du programme est à la face supérieure de la pièce et qu’il n’y a pas de bridage, j’utilise 3mm, si il y a du bridage, il faut élever en fonction du bridage.

- Profondeur finale.

Si le 0 programme est à la face supérieure de la pièce alors on donnera la profondeur d’usinage en négatif. Cambam calculera le nombre de passes en fonction de cette valeur et de l’incrément de passe.

- Surface pièce.

Il s’agit du haut de la pièce. Ici, il y 2 écoles, on peut choisir le 0 programme au plateau ou en haut de la pièce. Ce choix aura un impact sur les 3 valeurs Plan de dégagement, Profondeur finale et surface pièce. Par exemple :

-

Si vous gravez un PCB, il sera judicieux de prendre le 0 programme en haut du PCB car quelle que soit l’épaisseur de la plaque, vous voulez graver à 0.3mm en dessous de la face haute.

-

Si vous usinez une pièce dont le brut n’est pas trop précis mais que vous voulez une cote finale précise par rapport au bas de la pièce, il sera judicieux de prendre le 0 programme au plateau.

- Entrée dans la matière.

Comme dit précédemment, si vous pénétrez dans la matière avec une fraise cylindrique, il faudra prendre une entrée tangente voire en spirale le cas échéant si vous percez avec une fraise dont le diamètre est inférieur au diamètre du trou.

- Gestion des attaches (seulement pour contournage). .

Ce paramètre est utile si vous détourez en final votre pièce. Les attaches permettent au fini de rester accroché au brut à la fin du détourage évitant ainsi le fini d’aller voler dans la fraise.

- Dégagement des angles (seulement pour contournage). .

Comme chacun sait une fraise cylindrique contournant l’intérieur d’un carré laisse un rayon d’outil dans les angles. Ce paramètres permet de faire un dégagement dans l’angle garantissant qu’une eventuelle piece à angle droit pourra rentrer à l’intérieur du contournage.

Bien sur d’autres paramètres permettent d’être + fins comme finition/ébauche avec toutes les surépaisseurs associées par exemple, mais si vous maitrisez ce minimum, vous saurez sortir une pièce.

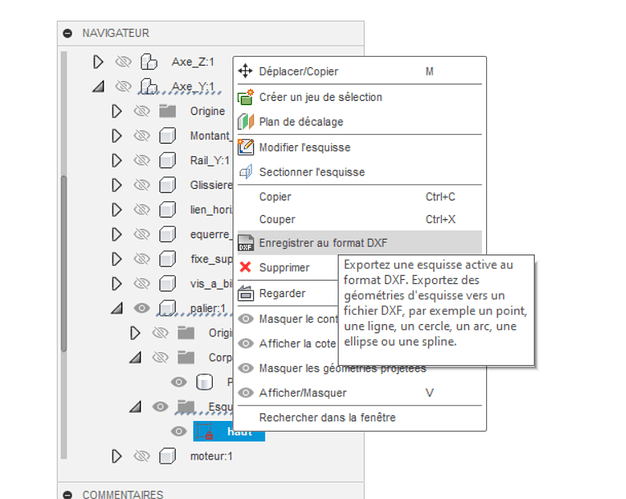

Comment créer un dxf dans fusion

Cambam travaille à partir d’un plan 2D au format dxf. Pour obtenir cela à partir de fusion, cliquez droit sur l’esquisse choisie et sélectionnez « Enregistrer au format dxf ».

Plugins

Vous pouvez trouver des tas de plugins sympa : http://www.atelier-des-fougeres.fr/Cambam/Aide/Plugins/InlayCalculatorFR.html

par exemple:

-

Déplacements Numériques

-

Texte en Arc de cercle

-

Simuler avec camotics

Les plugins doivent se mettre dans : (repertoire d’installation)\Cambam_1_0_64\plugins

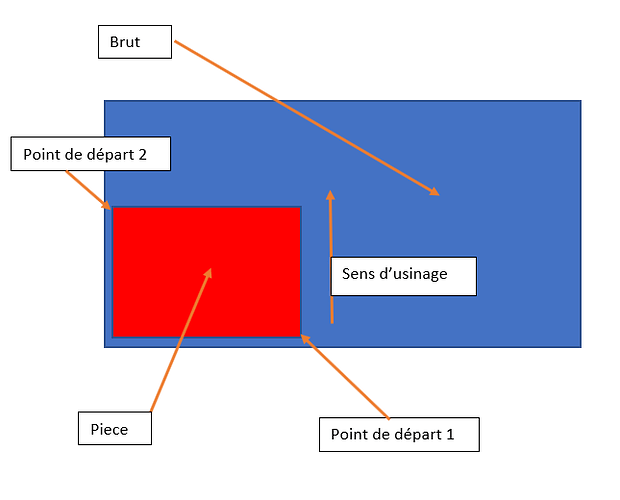

Il faut aussi un peu penser à l’évolution de l’usinage passe après passe

Par exemple, lorsque vous détourrez des pièces, il faut aussi penser à ce qui se passera à la dernière passe de détourage. Supposons que vous détourez une pièce dans un brut tel que le schéma ci dessous.

Si vous démarrez l’usinage au point numéro 1, à la dernière passe de détourage, comme il n’y a pas de brut à ni gauche ni en dessous et que la piece ne tiendra que par les attaches des 2 premiers cotés, la piece s’arrachera du brut lors du détourage des 2 derniers cotés sauf à mettre une caisse d’attaches sur les 2 premiers cotés.

Si vous démarrez l’usinage au point numéro 2, lors de l’usinage des 2 premiers cotés, la piece finie tiendra bien par les 2 derniers cotés, et elle ne s’arrachera pas lors de l’usinage des 2 derniers cotés car il restera de la matiere liant le fini au brut jusqu’a la fin du détourage.

Le point de départ de l’usinage sera determiné au design de la piece. Si ce n’est pas bon il faudra sans doute repartir dans l’outil de dessin et reimporter le contour en suivant l’astuce expliquée dans ce chapitre.

Outil CNCtools sur android

Ce petit outil simple et sympa permet de faire une premiere approche des paramètres de coupe.

Comment l’utiliser?

Les parametres géométriques de l’outil (diamètre, nombre de dents) on les a. Il faut donc determiner la vittesse de coupe, la vitesse de rotation de la broche et la vitesse d’avance. Voici ce que nous dit Francois :

Lors des essais réalisés avec la grande CN, on tournait à 10.000t/mn avec une fraise Ø 8mm soit Vit.coupe = 240m/mn. Ça, c’est pour donner une base de travail.

Dans le bois, avec des outils pas particulièrement prévus pour ça, on travaille entre 100 et 500 m/mn.

Le truc important, c’est de toujours avoir un copeau > 0,01mm

Donc il faut calculer en f° :

de la vitesse de rotation

de l’avance en mm/mn

du nombre de dents de l’outil

ex= 0,01mm x 10000t/mn x 2 dts = 200 mm/mn

Là, avec 0,01mm de copeau, on est au mini de l’acceptable.

On voit donc qu’il faut tabler sur un avance de 250mm/mn si on veut travailler à cette vitesse de rotation.

L’autre solution est de baisser la vitesse de rotation, ce qui empêche de chauffer et d’avoir un copeau suffisamment épais pour ne pas brûler.

pour 7000t/mn avec la même avance (250mm/mn), on aura alors un copeau de 0,015mm

C’est je crois les valeurs +/- relevées quand on avait usiné du MDF

On retombe alors sur des vitesses de coupe plus près de 170m/mn que 250m/mn

Ensuite, si on arrive à avoir de vrais outils bois, on pourra passer avec des Vc bien supérieures où là, on parle carrément en m/s !!! Mais là, c’est une autre histoire ![]()

Donc pour résumer : 200m/mn en Vit.Coupe, c’est jouable et c’est une base de travail…

Remarques :

-

Sur la Shapeoko, la vitesse de rotation broche n’est pas programmable. L’internet nous dit que la vitesse de rotation d’une Dremel est entre 10000 et 33000tr/mn. On peut donc pifométrer a peu prêt la vitesse de broche en fonction de la position du potentiomètre.

-

La vitesse de broche de la grande CN est entierement programmable et peut varier de 0 à 24000tr/mn.

Reference gcode

Celui ci est adapté à la CNC (LINUXCNC et GRBL).

http://linuxcnc.org/docs/html/gcode/gcode_fr.html

Celui ci est adapté impression 3D. Les codes communs sont bien sur identiques.

https://reprap.org/wiki/G-code/fr

Ajout d’un plugin dans Cambam

Il existe des tas de plugins sur le site : http://www.atelier-des-fougeres.fr/Cambam/Aide/Plugins/plugin_menu.html

par exemple :

Pour ajouter un plugin, telechargez celui qui vous interesse, unzipez le fichier reçu. Pour l’exemple on prendra le plugin v-grave.

copiez le fichier VEngrave_Plugin.dll dans C:\Program Files (x86)\CamBam plus 1.0\plugins pour windows.

Petite manip importante sous windows : Clickez droit sur le fichier puis propriétés et cochez « debloquer ». Remarque: Lorsque c’est fait , on ne peux plus voir « debloquer » dans les propriétés.

Sortir et relancer cambam si vous etiez déjà dans cambam.

Utilisation

A partir de là vous devriez avoir une nouvelle option dans cambam « V-grave » dans le menu « usinage »

Creation d’un plugin pour Cambam

Une description du mode opératoire se trouve ici:

Exemple de plugin (Tenon + mortaise ):

CAMBAM_DLL.zip (3,4 Mo)

formation

- plan

Plan de la formation.docx (15,5 Ko)

- Pièce à usiner Fichier stl

#131-000 INDEXABLE GEAR ASSEMBLY_#131-001 Wilson.stl (186,0 Ko)

- Pièce à usiner Fichier dxf

piece_manon.dxf (48,1 Ko)

- Pièce à usiner Fichier cb

piece_manon1demi_aco.zip (15,3 Ko)