Machine

Dimensions de la machine

Zone de Travail :

X = 1800 mm

Y = 1015 mm

Z = 120 mm (220mm de course en Z, 120mm sous le portique)

Electronique

La machine est constitué de deux cartes breakout board afin d’avoir suffisamment d’entrée/sortie

Drivers Moteur

Les drivers sont des M542 ou copie chinoise.

D’après la doc :

| Paramètre | Valeurs |

|---|---|

| Required Step Length | 1.5 µs |

| Required Step Space | 1.5 µs |

| Required Direction Setup | 5 µs |

| Required Direction Hold | 5 µs |

C’est valeurs servent à calculer la BASE_PERIOD de LinuxCNC grâce aux liens ci dessous

Tweaking Software Step Generation

Stepper Drive Timing

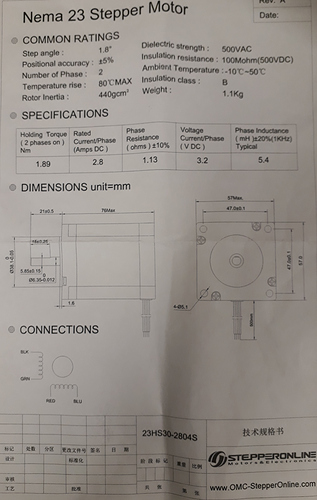

Moteurs

Les moteurs sont des NEMA 23 ref : 23HS30-2804S (stepperonline)

Procédure de démarrage de la machine CNC (Maj : 31/10/2021)

Conditions initiales

Sécurité

La formation CNC est un prérequis à l’utilisation de la machine.

L’utilisateur doit s’assurer qu’il sait où se trouvent les 2 boutons d’arrêt d’urgence avant de démarrer la machine :

- 1 arrêt d’urgence fixe sur l’armoire électrique de la machine. Cet arrêt d’urgence est de loin le plus efficace puisqu’il coupe totalement l’alimentation de la machine.

- 1 arrêt programme « volant » généralement vers l’écran. Ce bouton arrête la broche et les axes mais ne coupe pas l’alimentation de la machine.

L’utilisateur doit s’assurer que la machine et les axes sont vides d’objet avant de déplacer un quelconque axe ou de démarrer la broche.

Lors de tout déplacement manuel des axes X et Y, l’axe Z doit être dégagé (en haut) afin d’éviter une collision avec la pièce ou avec le bridage. La commande permettant ce dégagement dans l’interface MDI de LinuxCNC est G53G00Z0.

On évitera tout ce qui pend et qui peut s’enrouler autour de la broche (cheveux longs non maintenus, manches amples, bracelets, colliers, écharpes …).

Le changement d’outil s’effectuera à la position de la broche prévue à cet effet afin d’éviter les positions acrobatiques au-dessus de la broche.

La sécurité de l’opérateur peut être gravement affectée si un outil est mal monté par exemple avec une pince ne correspondant pas à l’outil ou outil insuffisamment serré.

La pièce doit être fixée solidement sur le plateau de la machine (ou sur le martyr) afin de résister aux efforts de coupe.

Conditions générales

Le matériel à usiner est fourni par l’utilisateur et non par l’Acolab.

Certains outils sont fournis par l’Acolab, si un outil existant à l’Acolab est usé, merci de le porter à l’attention du/des responsables, sur le forum [CNC Grande Dimension], afin que l’outil puisse être remplacé.

Si un utilisateur a besoin d’un outil supplémentaire, ou si un outil existant à l’Acolab est usé, il doit se fournir en outil par ses propres moyens. L’outil amené par l’utilisateur restera bien sur sa propriété.

Tout outil cassé est facturé 5 euros (à la date de parution de ce document). Merci d’envoyer cette somme au trésorier sans attendre la demande de ce dernier.

Conditions de préparation de l’usinage

Afin d’éviter l’interruption du programme à chaque changement d’outil, il doit y avoir un programme pièce séparé pour chaque outil nécessaire à l’usinage de la pièce. Ainsi il sera possible de faire la prise d’origine en Z indépendamment du programme pièce.

L’outil utilisé doit être conforme au catalogue des outils défini dans ce WIKI.

Si l’outil nécessaire à l’usinage n’existe pas dans la table, il devra être défini dans

LinuxCNC avec un numéro supérieur ou égale à 500. Voir le document « gestion des outils pour la CNC » dans ce wiki.

Si l’outil doit descendre en Z au niveau du plateau (détourage d’une pièce ou perçage débouchant par exemple) l’utilisation d’un martyr est obligatoire. Si l’outil ne descend jamais au niveau du Z du plateau, il est possible d’usiner la pièce avec ou sans martyr.

Afin de simplifier la prise d’origine du programme pièce, il est bon de programmer le coin bas gauche du brut à X(pièce)=0 et Y(pièce)=0. La prise d’origine pièce en X et Y est à faire une seule fois pour toute la durée de l’usinage de la pièce (sans retournement).

Afin de simplifier la prise d’origine du programme pièce, il est bon de programmer la pièce afin que le bas soit sur le plateau (ou le martyr si besoin) à Z(pièce)=0. La prise d’origine pièce en Z est à faire à chaque changement d’outil.

La pièce doit être fixée solidement sur le plateau de la machine (ou sur le martyr).

Démarrage

Démarrage du Pc et de LinuxCNC

L’utilisateur ainsi que le mot de passe permettant d’accéder à LinuxCNC ont été fournis durant la formation.

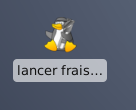

Pour lancer LinuxCNC cliquer sur l’icône « lancer fraiseuse ».

Mise sous tension de la machine

La machine est mise sous tension en :

- Actionnant le bouton rotatif. Celui-ci doit être flèche en haut comme sur la photo ci-dessous.

- Tirant sur le bouton d’arrêt d’urgence (marqué stop) situé sur l’armoire de la machine.

Remarque : Vérifier que le bouton d’arrêt d’urgence volant n’est pas enfoncé.

Les 2 systèmes d’axes utilisés sur notre machine.

Durant les phases d’initialisation de la machine et les phases d’usinage nous utiliserons 2 systèmes d’axes :

- Le système d’axes absolu qui est lié au zéro de la machine. Son point zéro est défini lors du cycle de homing (chapitre suivant). Le 0 absolu est complètement indépendant du programme pièce.

- Le système d’axe lié au zéro du programme pièce. Son point zéro est défini lors de la programmation de la pièce. Le 0 du programme pièce est complètement indépendant du zéro absolu de la machine.

Le jeu de l’initialisation va donc consister à faire une translation d’origine du zéro absolu vers le zéro programme pièce afin que la machine puisse usiner une pièce qui n’est pas définie dans le repère de la machine (au zéro absolu). Pour cela le gcode propose :

1. Plusieurs repères

• G53 : c’est le repère absolu de la machine. À tout moment le zéro absolu peut être atteint pas la commande G53G00X0Y0Z0 ==> Déplacement rapide vers le 0 absolu de la machine. Le G53 n’est pas modal, c’est à dire qu’il n’agit que sur la ligne en cours.

• G54 qui est le repère par défaut au démarrage de la machine.

• G55, G56, G57, G58 ou G59

Les repères G54 à G59 ne sont que des offsets sur les 3 axes X, Y et Z que l’on peut utiliser indépendament. Par exemple si on a plusieurs même pieces sur le plateau, la première se fera en G54 , la deuxième en G55 etc… ce qui permettra d’usiner toutes les pièces sans changer le programme. Ces ordres sont modaux, cela veut dire que lorsque l’on choisi un repère, G54 par exemple, tous les ordres de déplacement qui suivent se feront dans le repère G54 jusqu’à que l’on change par un autre ordre de changement de repère G55, G56 ou autre

2. Et 2 méthodes de décalage d’origine

- La méthode simple mais qui a un petit défaut : G92XxxxYyyyZzzz.

Le décalage entre le zéro absolu et le zéro programme pièce est défini par la commande : G92XxxxYyyyZzzz. A l’exécution de cette commande, une translation d’origine est effectuée de telle sorte que le bout de l’outil courant soit aux coordonnées xxx,yyy,zzz dans le repère du programme pièce. Cette méthode est simple, mais sur certaines machines (la shapeoko par exemple) le G92 est perdu après la fin du programme. Ce problème de perte du G92 n’existe pas sur la grande CN.

La reinitialisation à 0 d’un décallage G92 se fait par l’ordre G92.1.

- La méthode moins triviale mais plus universelle : G10L20P(x)XxxxYyyyZzzz.

Cette méthode est plus universellement utilisée dans le monde de la CN au détriment du G92. Elle permet d’affecter les origines dans les différents repères (de G54 à G59) et ces décalages d’origines sont conservés même en cas de coupure de courant. Le « x » G10L20P(x). représente le repère utilisé (1 pour G54, 2 pour G55 etc. ). Le fonctionnement est exactement le même que le G92. Ainsi :

- G10L20P1X0Y0Z0 générera un décalage d’origine dans le repère G54 afin que le point courant de l’outil se trouve en X=0, Y=0, Z=0

- G10L20P2X10Y20Z30 générera un décalage d’origine dans le repère G55 afin que le point courant de l’outil se trouve en X=10, Y=20, Z=30. Cet ordre ne change pas le décalage sur les autres repère G54, G56 …

La réinitialisation d’un décalage dans les différents repère se fait par un nouvel ordre G10L20p(x)X(xxx)Y(yyy)Z(zzz).

Dans cette documentation, nous utiliserons la deuxième méthode de décalage d’origine puisqu’elle est plus universelle et nous utiliseron le repère G54 qui est celui utilisé par défaut. Il est fortement recommandé de choisir une seule méthode de changement de repère et de s’assurer que l’autre méthode n’a pas été utilisée par le prédécesseur en faisant un G92.1 pour reinitialiser un potentiel décalage G92, et de redefinir le Décalage G54 par un G10L20P1

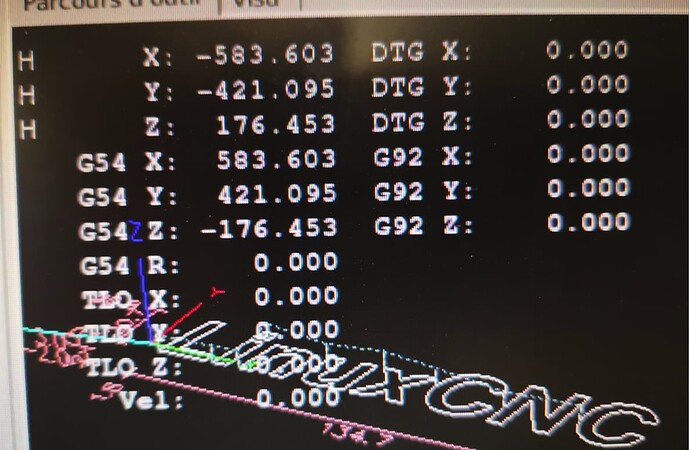

Il est possible de voir les décalages qui sont configurés dans la machine au moments de son démarrage.

- La shapeoko.

On rappelle que Grbl qui est le pilote utilisé sur la Shapeoko garde bien les décalages G54 - G59 mais perd les décalage G92 définis précédemment au démarrage. Le G92 sera donc forcément à 0 au démarrage.

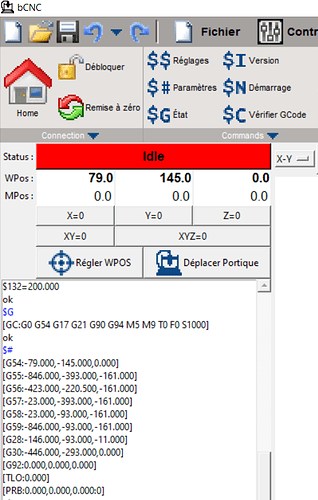

Les valeurs peuvent se voir dans la console terminal de Bcnc en utilisant la commande $#.

On voit dans cet exemple que le G92 est bien à 0 mais qu’il existe des décalages dans les repères G54 à G59.

- La grande CN

La grande CN garde le G92 et tous les décallages même en cas de coupure de courant. Il est donc possible que votre prédecesseur ait défini un décallage G92. Tous les décallages peuvent se voir sur la console LinuxCNC

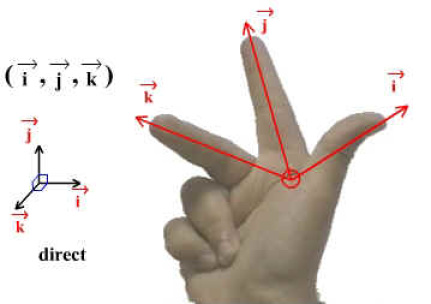

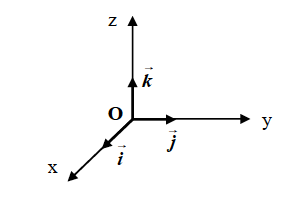

Petit rappel sur les trièdres directs.

Les 3 axes, que ce soit en coordonnées absolues ou en coordonnées programme pièce, que ce soit en g92 ou en G53, ou en G54 etc.. représentent un trièdre direct. Le sens de chaque axe est défini par la règle des 3 doigts de la main droite.

4 Prise des origines machine (zéro absolu)

Au démarrage, LinuxCNC ou Grbl ne savent pas où se trouve la broche. Il est donc nécessaire de faire un cycle de « homing ». Ce cycle permettra de définir le zéro absolu de la machine. Le Zéro absolu se trouve au même endroit sur nos 2 machines :

- Le X absolu = 0 est à gauche de la machine lorsqu’on la regarde du Pc pour la grande CNC ou lorsque l’on est devant la Shapeoko. Les X positifs sont vers la droite.

- Le Y absolu = 0 est du côté du Pc pour la grtande CNC et vers nous sur la SapeOko.

- Le Z absolu = 0 est au Z maximum autorisé sur la machine. Tous les usinage se feront donc dans les Z absolus négatifs. En toute circonstance, G53G00Z0 permet de remonter l’outil en position de sécurité en vitesse rapide.

Pour faire un cycle de homing il est nécessaire de :

- Sur la grande CNC

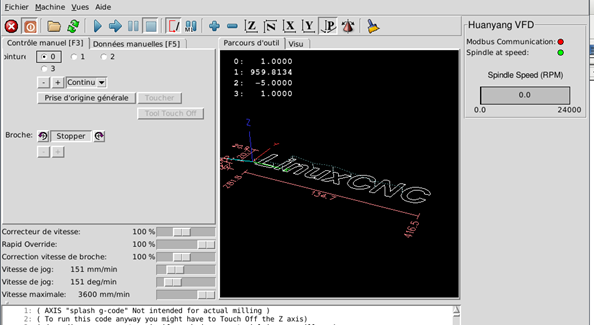

- Activer la commande de la machine par LinuxCNC en cliquant sur le bouton orange

- / Lancer le cycle de homing en cliquant sur le bouton de prise d’origine générale

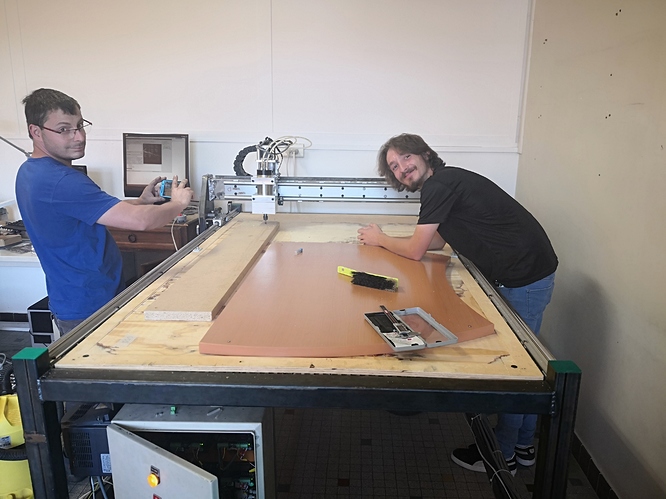

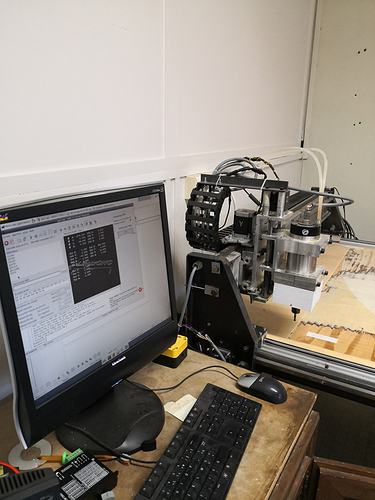

Voici une photo de notre grande machine avec la broche au 0 absolu.

- Sur la Shapeoko

il suffit de cliquer sur le bouton « home » dans Bcnc. Remarque dans la version 1 de la shapeoko (31/10/2021) l’isolation des fins de course par des optos n’est pas faite. Il peut donc arriver dans de rare cas que le home ne se fasse pas bien du premier coup car le fin de course recoit une perturbation sur la ligne. Cela se voit lorsque la broche ne va pas au 0 absolu. Dans ce cas il sera nécessaire de recliquer une 2ème fois sur le bouton « home ».

Montage de l’outil

L’outil peut être monté à n’importe quel endroit de la machine mais par commodité et par sécurité un endroit a été défini permettant par sa localisation, un changement aisé de l’outil. Ce point est situé en :

- coordonnées absolues à X=300, Y=0, Z=0 sur la grande CN

Pour envoyer la broche vers cet endroit:

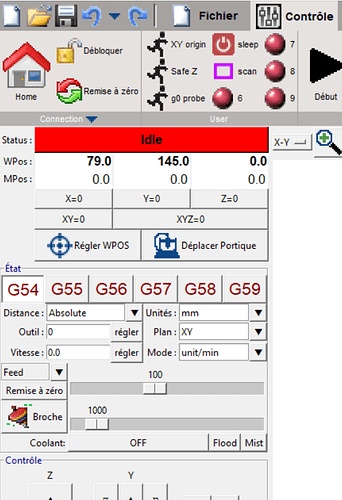

- On peut cliquer sur le bouton « changement d’outil » . La broche s’arretera si elle st en rotation, montera au Z maxi de sécurité puis viendra prêt de l’opérateur pour permettre le changement d’outil.

- G28

on peut aussi lancer la commande G28 depuis la console de LinuxCNC. Attention, la broche ira en ligne droite du point courant vers le point de changement d’outil. Vous devez vous assurer qu’il n’y a aucun obstacle sur le chemin. Si le Z n’est pas en position haute, il pourra être prudent de faire un G53G00Z0 avant d’exécuter le G28.

On rappelle que la sécurité de l’opérateur peut être gravement affectée si un outil est mal monté par exemple avec une pince ne correspondant pas à l’outil ou outil insuffisamment serré.

Remarque importante concernant le montage de l’outil en broche pour la grande CN.

Le filetage de la broche permettant le serrage de l’outil est fragile. Si ce filetage est abimé, la vie de la broche est en jeu. Il est donc important d’engager complètement l’écrou du mandrin à la main ( 3 tours minimum ) avant d’utiliser les clefs de serrage. Tous nos mandrins (aussi appelés collets ) peuvent sérer un outil du diamètre nominal -1 mm jusqu’au diamètre nominal. Ainsi un collet de 7 pourra serrer un outil entre 6 et 7 mm de diamètre de queue. On prendra toujours le collet le plus grand afin de maximiser la prise du taraudage sur le filetage. Cette façon de faire évite de foirer le filetage. Le serrage devra être ferme mais sans excès.

Pour simplifier le choix de la pince par rapport au diamètre de la queue de l’outil, le rangement des outils a été organisé par diamètre de pince. Ainsi par exemple, tous les outils qui ont un diamètre de queue de 6mm sont rangés dans les colonnes de la pince de diamètre 7mm. Vous pouvez aussi trouver la pince à utiliser pour chaque outil dans le fichier « releve_outil.xlsx » situé dans le chapitre « catalogue outils ».

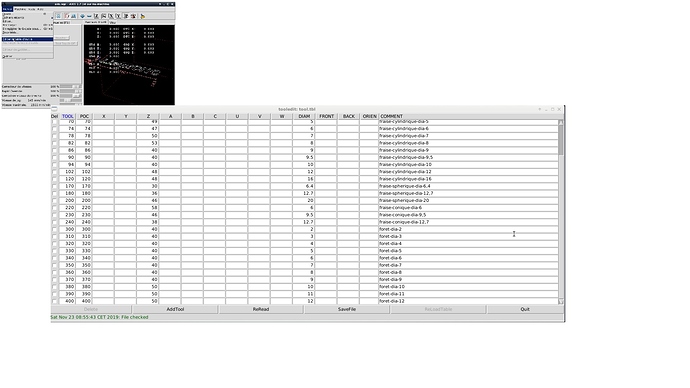

Définition de l’outil dans LinuxCNC.

L’outil que vous utilisez pour usiner doit obligatoirement être défini dans la table des outils de LinuxCNC. Si vous utilisez un outil du catalogue, celui ci a déjà été enregistré et vous n’avez rien à faire. Si ce n’est pas le cas, vous devrez définir un nouvel outil avec un numéro supérieur à 500.

On rappelle que seuls les outils du catalogue sont maintenus. Cela veut dire qu’un outil créé en dehors du catalogue pourra être écrasé lors de la mise à jour du catalogue. Si vous souhaitez enrichir le catalogue, veuillez en faire la demande sur le forum " CNC Grande Dimension".Cette demande génèrera une mise à jour de tous les catalogues (Linuxcnc, fusion 360, cambam, freecad, etc …).

pour définir un outil utilisez le menu fichier/Editer la table d’outils"

Définition X et Y du 0 programme pièce

Les reglages origine piece sont décrites ici pour la grande CN. La phylosophie est exactement la même pour la shapeoko, seul l’interface (GUI) change.

Cette opération ne sera à faire qu’une seule fois pour toutes les opérations d’usinage effectuées sans démontage de la pièce.

Pour régler le X ou le Y ou le XY, amenez l’outil au 0 en X et/ou Y avec le pendant et cliquez sur le bouton X=0 ou Y=0. Ceci ne fonctionne que dans le repère G54 ce qui, chance, est le défaut.

Si en X et Y vous voulez régler le 0 précisément vous allez approcher l’outil de la pièce dans l’axe à régler jusqu’à toucher le brut avec l’outil

- Approchez votre outil avec le pendant ou avec la commande gcode G00 ou G01 au contact de votre pièce (voir remarque). Lorsque vous êtes au 0 programme, cliquez sur X=0 ou Y=0 suivant l’axe que vous réglez.

- Dégagez votre outil de la pièce en montant la broche avec le pendant ou avec une commande G00Z(une valeur de sécurité)

- Avancez votre outil d’un rayon suivant l’axe à régler avec la commande G00X(rayon d’outil) ou G00Y(rayon d’outil).

- recliquer sur X=0 ou Y=0

Remarque : Le pendant ne permet pas d’approcher l’outil contre la pièce car l’incrément de « jog » est trop grand. Le bouton permettant de régler cet incrément ne fonctionne pas. Pour une précision plus grande, Je propose donc d’effectuer les manœuvres suivantes :

- Approchez l’outil vers la pièce avec le pendant en vous arrêtant lorsque vous approchez la pièce d’une valeur de 2 fois l’incrément du jog du pendant.

- Passez en incrémental avec la commande G91 sur l’interface MDI.

- Puis faite des incréments de 1/10mm jusqu’à toucher la pièce avec la commande G00X0.1 ou G00Y0.1

- lorsque vous touchez la pièce, cliquez sur le bouton X=0 ou Y=0 correspondant à l’axe à régler.

- finissez la procédure comme expliqué plus haut.

- N’oubliez pas de repasser en absolue avec G90 à la fin de la manoeuvre.

Définition du Z0 de l’outil

Le but de cette étape est de faire correspondre le bout de l’outil avec le Z=0 du programme pièce. Cette étape est donc à refaire après chaque changement d’outil puisque la longueur de l’outil changera avec chaque outil. Contrairement au X et Y, La position du Z doit être réglée avec précision car on veut parfaitement contrôler la position du bout de l’outil par rapport au plateau afin d’éviter les collisions.

Il est important ici de savoir comment la pièce a été programmée. En effet certains préféreront avoir le Z=0 au niveau du plateau (ou du martyr), d’autres préféreront avoir le Z=0 en haut du brut.

Si vous ne souhaitez pas utiliser le palpeur

Si vous n’utilisez pas le palpeur, la procédure est la suivante :

- Positionner votre outil manuellement au-dessus du plateau ou du martyr si vous programmez à Z=0 au plateau ou au-dessus de la pièce si vous programmez à Z= au-dessus de la pièce.

- Descendez lentement vers votre point de réglage et avec la méthode du papier fin aller au contact.

- Lorsque votre papier fin résiste à la traction sans être complètement bloqué vous devez taper la commande suivante dans la console LinuxCNC :

- G10L20P1Z0 (ou cliquer le bouton Z=0)

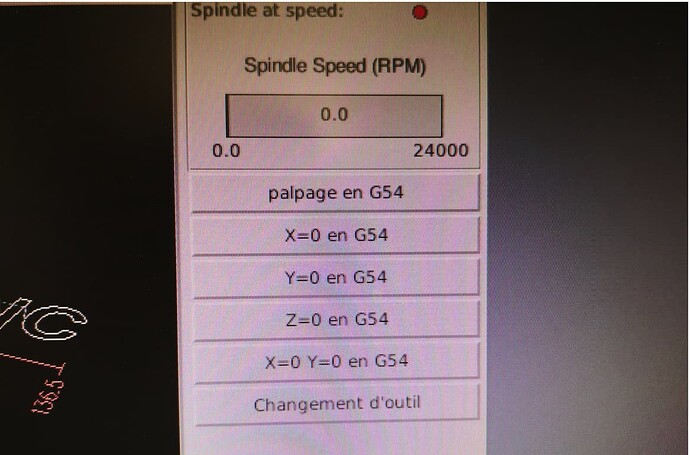

Pour ceux qui veulent utiliser le palpeur :

Utilisation du palpeur à partir de l’interface LinuxCNC

• Cliquer sur changement d’outil. La broche se positionnera de façon sécurisée à côté de l’opérateur pour permettre le changement d’outil aisé.

• Cliquer sur le bouton « palpage » ce qui permet de régler la cote Z=0 au martyr

• Si le Z=0 du programme est au-dessus de la pièce à une cote Z=zzz par rapport au martyr, faire un G00Zzzz puis cliquer sur le bouton « Z=0 ».

Utilisation du palpeur à partir du programme pièce

Le post processeur de Cambam a été modifié afin d’intégrer le palpage en Z dans le changement d’outil sur tous les Pc de l’ACoLab. Cette fonctionnalité est optionnelle et s’active à partir de l’interface LinuxCNC. Si vous préparez les fichiers sur votre propre Pc, il faudra récupérer le post processeur CAMBAM pour LinuxCNC. Voir le WIKI Cambam chapitre « Style et post processeur »

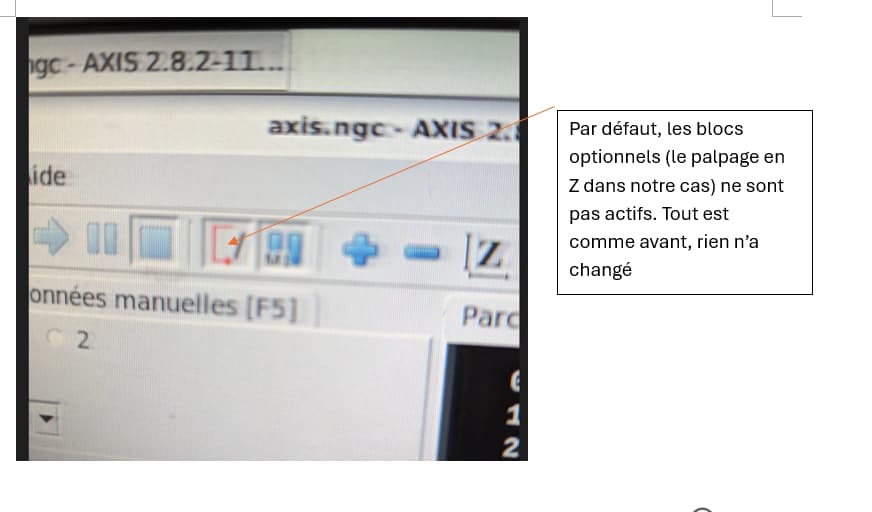

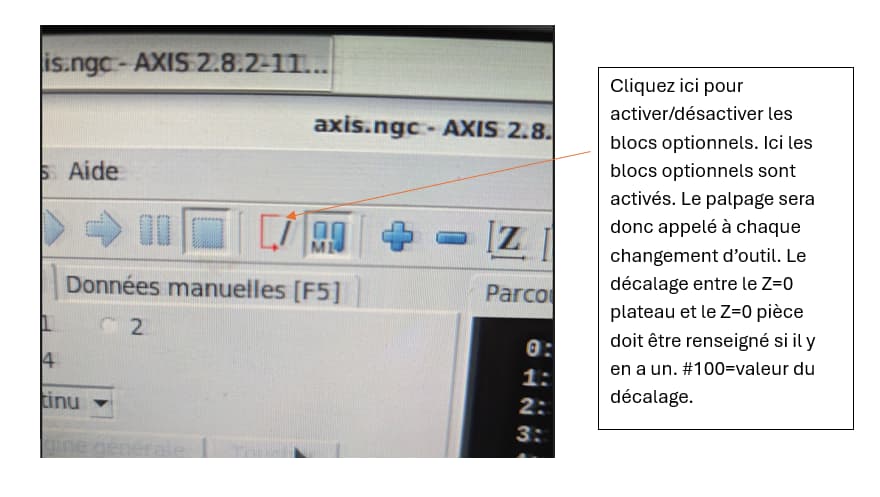

Activation/Désactivation de la fonctionnalité

Par défaut la fonctionnalité n’est pas activée donc par défaut le palpage n’est pas intégré dans le changement d’outil

Exécution

Lorsque les blocs optionnels sont activés, lors du changement d’outil, la machine amènera la broche au point de changement d’outil, vous demandera de changer votre outil, puis ira palper l’outil en Z et enfin exécutera le programme pièce.

Si vous avez programmé votre Z=0 pièce au dessus de la pièce

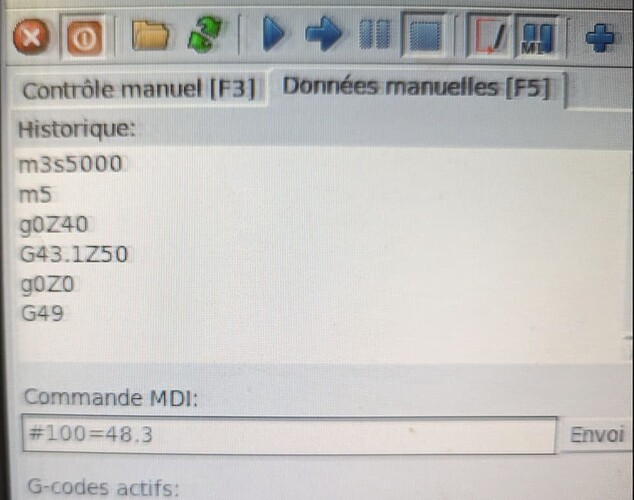

Comme vous l’avez vu plus haut, il est possible de programmer la pièce ave un Z=0 au plateau, mais généralement ce n’est pas le cas car le Z=0 peut être au dessus de la pièce, la pièce peut être sur des calles pour faciliter les détourages… Il y a donc souvent un décalage entre le Z=0 du plateau de la machine et le Z=0 du programme pièce. Vous devez mesurer cette valeur avec un pied à coulisse et la donner à LinuxCNC par la commande :

#100=valeur mesurée.

Cette commande est rentrée dans LinuxCNC comme n’importe quelle ordre gcode à partir de l’interface.

Procédure après un arrêt d’urgence

Si l’arrêt d’urgence fixe est utilisé, alors tous les réglages sont perdus puisque l’alimentation 220V de la machine est coupée. Il est donc fortement conseillé de refaire la procédure complète d’initialisation après un arrêt d’urgence quel que soit le bouton utilisé.

Procédure après un arrêt programme

LinuxCNC gère assez bien l’arrêt programme volant et dans ce cas la position de la broche semble bien conservée mais on ne peut le garantir à 100%

En résumé

Démarrer PC, LinuxCNC et la machine

Faire le cycle homing ------------------------------------------<== Revenir ici après un arrêt d’urgence

Monter le premier outil

Faire les 0 pour X et Y------------------------------------------<== Revenir ici après un démontage pièce

G92.1G53G000Z- A partir de la console LinuxCNC, amener avec des commandes manuelles la broche au-dessus du brut.

- puis descendre manuellement contre la face du brut située en X-

G10L20P1X-(rayon d’outil)G53G000Z- descendre manuellement contre la face du brut située en Y-

G10L20P1Y-(rayon d’outil)G53G000Z--------------------------------------------------<== Revenir ici après un changement d’outil

Monter les outils suivants (2eme, 3eme …)

Lancer le programme « palpage.ngc »

Appuyer sur reprise

Lancer votre programme pièce (extension .ngc ou .nc ou .gcode)

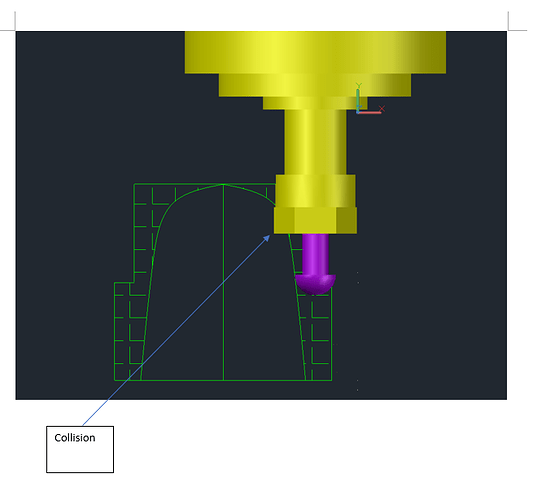

Point d’attention avant de lancer un usinage profond.

Avant de lancer un usinage profond, verifiez que la broche et/ou le mandrin ne rentrent pas en collision avec le brut ou avec la piece. Dans l’exemple ci dessous l’usinage n’est pas possible avec l’outil représenté car le mandrin entre en collison avec la piece.

Conditions de coupe.

les conditions de coupes dans le gcode se traduisent par 2 paramètres :

-

La vitesse d’avance en mm/mn. La vitesse d’avance est donnée sur le premier déplacement en vitesse travail (

G01,G02,G03…). Cette vitesse d’avance est modale et n’a pas besoin d’être répétée tant qu’elle reste constante. Par exemple en interpolation linéaire pour aller au point X 100 à une vitesse travaille de 500mm/minutes l’ordre sera :G01X100F500. -

La vitesse de rotation de la broche en tour/minutes. La vitesse de rotation est donnée en

principe sur l’ordre de démarrage de brocheM03ouM04. Par exemple pour démarrer la

broche dans le sens horaire à 10000tr/minutes l’ordre seraM03S10000.

Vitesse d’avance et vitesse de broche dépendent entre autre de la vitesse de coupe. Reportez vous à Cambam chapitre « Outil CNCtools sur android » pour le calcul de ces paramètres.

Annexe 1 programme de palpage initial

(Block-name: palpeur_Z) ;commentaire

G53 G00 Z0 ; retour au Z maxi

G92 Z0 ; annulation des précédents G92 sur Z

G38.2 Z-100.0 F100 ; palpage en lente

G92Z42 ; position Z =0 pièce au bout de l’outil

G91 ; passage en incrémental

G01 Z1 ; remonté de 1mm pour dégager le palpeur

G90 ; retour en absolue

M30 ; fin programme (obligatoire dans LinuxCNC)

Annexe 2 : Quelques G-codes à connaître

La machine est commandée par des codes que l’on appelle du gcode. La description complète du langage peut être trouvée ici. Cependant il peut être utile de connaitre les principaux codes.

G00XxxxYyyyZzzzinterpolation linéaire en vitesse rapideG01XxxxYyyyZzzzFffffinterpolation linéaire en vitesse travaille (fff mm/minute)G02XxxxYyyyZzzzIiiiJjjjKkkkinterpolation circulaire en vitesse travaille dans le sens des aiguilles d’une montreG03XxxxYyyyZzzzIiiiJjjjKkkkinterpolation circulaire en vitesse travaille dans le sens trigonométrique (inverse des aiguilles d’une montre)G17, G18, G19choix du plan d’interpolationG21utilisation du système métrique.G28aller au point de changement d’outilG38.2cycle de palpageG90programmation absolueG91programmation relativeG92décalage d’origine (dans le repère pièce).

Les codes M sont disponibles ici. Les codes principaux à connaître sont les suivants.

M00etM01pause dans le programmeM03Ssssdémarrage de la broche dans le sens horaire a sss tours / minuteM04Ssssdémarrage de la broche dans le sens trigo a sss tours / minuteM05arrêt de la brocheM06Ttttchangement d’outilM30fin du programme (obligatoire a chaque fin de programme)

Raccourci clavier

L’interface utilisée à l’ACoLab est AXIS. Plus de détails, dont les raccourcis clavier sont disponible ici

démarrage de la CNC.pdf (3,2 Mo)

Conception Pièces

Truc et Astuce

Comment optimiser la conception des pièces pour pouvoir les réaliser le plus simplement possible avec la CN

https://www.adambender.info/post/design-for-cnc-milling

Usinage

Choix des fraises

Un peu de lecture sur le choix des fraises

https://fablabo.net/wiki/Fraise

Tiré du document mis en lien, il y a un tableau de calcul ENORME ! pour les vitesses de rotation, avec choix du matériau, des fraises, du mode d’usinage, etc. Tout ça paramétrable ! Chapeau ! Merci FabLabo !

Parametre_et_fraise_SentierBattu.ods (26,6 Ko)

Calcul des vitesses

Reportez vous à Cambam chapitre « Outil CNCtools sur android » pour le calcul de ces paramètres

ou

ParametresDeCoupe_V1.1.pdf (723,3 Ko)

Aggloméré

Attention si l’aggloméré a un revêtement cette couche est plus difficile à usiner, donc prévoir une première et dernière passes plus petites, par exemple de moitié.

Génération GCode

Cambam

Fusion 360

dxf2gcode

Ce logiciel n’est à ce jour pas utilisé à l’acolab

Installation

Le téléchargement se fait là.

Linux

Il faut s’assurer d’avoir toutes les dépendances nécessaire cf README.txt.

Puis on lance l’outils par

python3 ./dxf2gcode.py

Simulation Usinage

Camotics

LinuxCNC

Catalogue outils

Généralités

Afin d’éviter à chacun d’entrer des outils dans les différents logiciels (LinuxCNC, Freecad, Fusion, CamBAM … ) et d’assurer la cohérence entre les différents logiciels, un catalogue outil a été créé.

- Les outils numérotés de 1 à 499 seront intégrés par le responsable de la CNC dans tous les logiciels présents sur les PC de l’Acolab.

- Si un outil standard est manquant dans le catalogue, afin de ne pas bloquer le demandeur:

- Le créer au moment du besoin dans LinuxCNC avec un numéro supérieur ou égal à 500

- Poster une demande d’integration d’un nouvel outil sur le forum « CNC grande Dimension ». La demande devra indiquer le type d’outil (fraise cylindrique, sphérique, forêt …) son diamètre, et éventuellement sa longueur totale et sa longueur utile. - Si un outil spécial (outil de forme par exemple) est manquant dans le catalogue:

- Simplement le créer dans LinuxCNC au moment du besoin avec un numéro supérieur ou égal à 500. Il ne sera pas intégré dans le catalogue standard.

Tous les outils de 1 à 499 pourront être remis à jour à partir du catalogue outils officiel. Cela veut dire que des outils créés en « sauvage » pourront être écrasés. Les outils ayant un numéro supérieur ou égal à 500 ne seront pas maintenus et pourrons être écrasés.

Remarques importantes concernant le montage de l’outil.

-

Le filetage de la broche permettant le serrage de l’outil est fragile. Veuillez SVP lire le chapitre Montage de l’outil afin de connaître les astuces évitant de détruire le filetage de la broche.

-

Chaque outil dans fusion est modélisé avec la broche réelle de la machine « grande CNC » de l’Acolab en considérant que l’outil est enfoncé de 17mm dans la pince. Cela veut dire que pour que le calcul de collision proposé par fusion soit juste, vous devez respecter cette cote de 17mm.

Version actuelle du catalogue

Remarque : Voir Utilitaire de création et de déploiement des fichiers outils de l'acolab pour savoir comment créer et déployer ces fichiers outils.

- Pour la grande CN Maj le : 17/07/2025 (ajout de 1 fraise cylindrique T34 )

releve_outil_grande_CN.xlsx (495,6 Ko)

- Pour la shaopeko Maj le : 29/03/2024 fusion du catalogue shapeoko et grande-CN. Se servir du catalogue grande-CN

Fichier catalogue outils grande CN pour LinuxCNC (Maj : 17/07/2025)

grande_cnc.tbl (3,6 Ko)

cp grande_cnc.tbl ./linuxcnc/configs/fraiseuse/tool.tbl

Fichier catalogue outils pour Cambam

Uitilisation :

sous windows cp Grande_CNC_acolab.xml C:\ProgramData\CamBam plus 1.0\tools\Grande_CNC_acolab.xml

Sous Linux cp Grande_CNC_acolab.xml $home/.config/CamBam1.0/tools/Grande_CNC_acolab.xml

- Pour la grande CN et Shapeoko Maj 17/07/2025

Grande_CNC_acolab.xml (32,3 Ko)

Fichier catalogue outils pour Camotics

Uitilisation : mv tools_Grande_CNC.json tools_camotics.json

importer ce fichier dans le menu tools.import tool tables

- Pour la grande CN et Shapeoko (Maj : 17/07/2025)

tools_Grande_CNC.json (11,2 Ko)

Sous programme pour linuxcnc

Ces sous-programmes gcode sont à mettre dans le repertoire nc_files de linuxcnc sur le pc qui pilote la machine uniquement. Ces fichiers ne sont pas utilisés par CAMBAM mais par linuxcnc. Ils sont appelés soit directement dans linuxcnc à partir du fichier de configuration de la machine, soit par cambam à partir du post processeur linuxcnc de cambam.

Attention il faut enlever « acolab » au nom du fichier.

Exemple : cp 1000_acolab.ngc /home/adherent/linuxcnc/nc_files/1000.ngc

1000.ngc sous-programmes pour le palpage appelé directement d’un gcode

1001.ngc sous-programmes pour le bouton « changement d’outil »

1002.ngc sous-programmes pour le bouton « retour aux origines »

1004.ngc sous-programmes pour le bouton « palpeur »

1005.ngc sous-programmes pour le bouton appelé par le sous programme palpeur (test de décalage en Z)

version 17/07/2025 (après changement du plateau)

sous_programme_acolab.zip (1,6 Ko)

Surfaçage du martyr

Paramètres utilisés

-

T165 fraise diametre 36

-

10000tr/mn

-

2000mm/mn

-

Z = 0 au plateau

-

Z = 3 plan de degagement

-

Z = -2 profondeur de passe

Remarque : Il y a un M00 apres le changement d’outil (pour permettre de le monter), la machine va donc s’arrêter. Il faudra faire un reprendre dans le menu de linuxcnc pour redémarrer la machine.

plan

martyre.dxf (2,1 Ko)

Cambam (zippé pour pouvoir le charger dans le forum)

surfacage_martyre_fraise_38_sans_place_palpeur.zip (1,4 Ko)

fichier gcode

surfacage_martyre_fraise_38_sans_place_palpeur.gcode (2,3 Ko)

temps approximatif d’usinage

( Made using CamBam - http://www.cambam.co.uk )

( surfacage_martyre_fraise_38_sans_place_palpeur 3/12/2023 7:54:34 AM )

( T165 : 36.0 )

( T165 : 36.0 )

(Changer l’outil manuellement)

( Poche1 )

Synthese globale

Distance en vitesse rapide = 1331.36 mm

Distance en vitesse travail = 69427.20 mm

Temps total en vitesse rapide = 1.66 minutes

Temps total en vitesse travail = 36.05 minutes

Derniere vitesse d’avance trouvée = 2000 mm/minute

Derniere vitesse de broche trouvée= 10000 tr/minute

X minimum = 0.00

Y minimum = 0.00

Z minimum = -2.00

X maximum = 1844.00

Y maximum = 1015.00

Z maximum = 3.00

Outil de de création d’ un fichier gcode pour enlever les attaches laissées par Cambam (ou autre).

Cet outil permet à partir d’un fichier gcode comportant des attaches, de créer un autre fichier gcode dont le but est uniquement d’enlever ces attaches. Cet outil est écrit en Python et peut être utiliser soit à partir de l’interpreteur Python « extract_attaches.py » soit directement à partir d’un executable « extract_attaches.exe » mais cette version executable n’est pas ici car elle depasse de quelques kilo les 10 mega autorisés par le site.

Dans les 2 cas le repertoire « squel » contenant les squelettes où templates pour les débuts et fin de programme doit se situer dans le repertoire à partir duquel on execute le programme avec 2 fichiers:

- squel_before.gcode qui est le template des blocs de début de programme

- squel_after.gcode qui est le template des blocs de fin de programme

Programme Python

extract_attaches.zip (5,3 Ko)

Fichiers template ( a mettre au meme niveau)

squel.zip (801 Octets)

Fichiers exemples

exemple.zip (2,2 Ko)

Le fichier « porte_pack_biere.fond_trou.gcode » est un exemple sorti de cambam avec des attaches qui peut être utilisé en entrée.

Le fichier « attache.gcode » est le fichier résultat apres traitement par le programme.

A l’execution, le programme demande 2 fichiers:

- Le fichier source

- Le nom du fichier destination

Si tout se passe bien, vous devez trouver le fichier permettant d’enlever les attaches dans le fichier destination.